Lost Foam Casting (LFC), en avancerad förångningsmönstergjutningsprocess, har fått betydande dragkraft inom tillverkningsindustrin som söker effektivitet och kostnadsminskning. En viktig drivkraft för antagandet är dess påvisbara förmåga att sänka bearbetningskostnaderna jämfört med traditionella gjutmetoder.

Kärnprincipen: casting i närheten av Net-Net-form

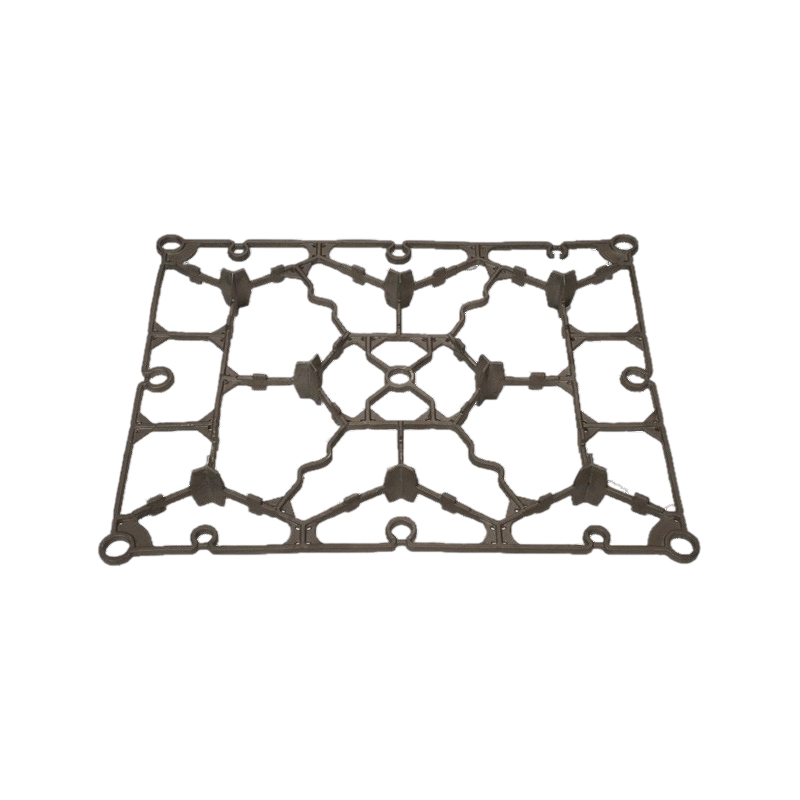

Kärnan i LFC: s bearbetningsbesparingar är dess förmåga att producera casturs nära net med exceptionell dimensionell noggrannhet och intrikata detaljer. Processen innebär att skapa ett polystyrenskummönster, identiskt med den önskade slutliga delen, belagd med en eldfast keramisk uppslamning. Detta mönster är inbäddat i obundet sand, och smält metall hälls direkt på den, förångar skummet och ersätter det exakt. Denna direkta replikation ger delar som kräver betydligt mindre materialavlägsnande under efterföljande bearbetningsoperationer.

Nyckelfaktorer som driver bearbetning Kostnadsminskning:

-

Minskat bearbetningsbidrag:

- Direkt replikering: Till skillnad från sandgjutning, som kräver dragvinklar och kärntryck för borttagning av mönster, kan LFC -mönster utformas utan dragvinklar (eller med minimal drag) och integrera komplexa interna funktioner direkt. Detta resulterar i gjutningar som är mycket närmare den sista delgeometri.

- Stramare toleranser: LFC kan uppnå stramare som gjutna dimensionella toleranser (ofta inom den 13-15 klass) och bättre repeterbarhet jämfört med många konventionella sandgjutningsprocesser. Detta översätter direkt till mindre material som behöver bearbetas bort för att uppfylla slutspecifikationerna. Minskningar av bearbetningsbidrag på 30-50% eller mer är vanliga.

-

Eliminering av borttagning av kärnfin:

- Inga traditionella kärnor: Interna hålrum i LFC bildas av skummönstret själv, vilket helt eliminerar behovet av separata sandkärnor och kärnfenorna (blixt) som förekommer där kärnor möter mögelhålan i traditionell sandgjutning.

- Minskat efterbehandlingsarbete: Att ta bort kärnfenor är en betydande manuell eller halvautomerad bearbetning/slipning i sandgjutning. LFC-gjutningar dyker upp praktiskt taget fria från kärnfenor, drastiskt reducerar eller till och med eliminerar detta arbetsintensiva och tidskrävande efterbehandlingssteg.

-

Förbättrad ytfinish:

- Smidigare som gjutna ytor: Den keramiska beläggningen som appliceras på skummönstret resulterar i en särskilt jämnare som gjuts ytfinish jämfört med typisk grön sand eller till och med många hartsbundna sandgjutningar. Även om det fortfarande kräver bearbetning för funktionella ytor, möjliggör den förbättrade initiala finishen ofta mindre aggressiva initiala snitt och potentiellt färre bearbetningspass för att uppnå önskad slutlig ytkvalitet.

-

Minskad distorsion och restspänning:

- Enhetlig kylning: Den obundna sandformen i LFC erbjuder minimal motstånd mot metallens naturliga krympning när den svalnar och stelnar. Detta främjar mer enhetlig kylning under gjutningen.

- Lägre spänningar: Den minskade begränsningen under kylning minimerar utvecklingen av återstående spänningar inom gjutningen. Lägre reststressnivåer minskar sannolikheten för snedvridning under bearbetning, vilket leder till mer förutsägbara dimensionella resultat och potentiellt minskar behovet av korrigerande bearbetningskort eller komplex fixturering.

Praktiska konsekvenser och överväganden

Den kumulativa effekten av dessa faktorer är betydande:

- Minskad maskintid: Mindre avlägsnande av material översätter direkt till kortare cykeltider per del på bearbetningscentra.

- Lägre verktygskostnader: Minskat bearbetningsbestånd förlänger verktygslivslängden (skärverktyg håller längre) och kan möjliggöra mindre, billigare verktyg.

- Minskad energiförbrukning: Kortare bearbetningscykler konsumerar mindre energi.

- Mindre avfall: Minimering av materialborttagning minskar volymen av metallswarf som genereras, sänker avfallskostnaderna och förbättrar materialutbytet.

Det är viktigt att notera att LFC kräver exakt mönsterproduktion och processkontroll. Mönsterkostnader och behovet av specialiserat verktyg kan vara högre än enkla sandmönster. För medelhög volymproduktion av komplexa delar, särskilt de med intrikata inre geometrier eller krävande dimensionella krav, ger emellertid de betydande besparingarna som realiserats i bearbetningsoperationer ofta en övertygande total kostnadsfördel och snabbare tid till marknad. Minskningen av bearbetning är en nyckelfaktor som gör förlorat skum som kastar en ekonomiskt attraktiv tillverkningslösning över fordons-, flyg-, rymd-, pump- och ventilindustrin.