Hur fungerar förlorat skumgjutning?

Lost Foam Casting (LFC), även känd som förångningsmönstergjutning eller full mögelgjutning, är en revolutionerande nära-net-form precision casting-teknik. Dess kärnprincip innebär att skapa en skumplastmodell identisk med den slutliga gjutningen, belägga den med en speciell eldfast beläggning, inbäddar den i torr sand, komprimerar sanden via vibrationer och sedan häller smält metall direkt på modellen. Skummodellen förångar snabbt, sönderdelas och försvinner, vilket gör att den smälta metallen kan ockupera mögelhålan. Efter kylning och stelning bildas en gjutning som exakt replikerar formen på skummodellen. Denna teknik integrerar materialvetenskap, termodynamik, vätskemekanik och precisionstillverkningsprocesser och har en avgörande position i moderna gjuteri på grund av dess unika fördelar.

I. Kärnprinciper och essens av förlorat skumgjutning: pyrolytisk ersättning och fysisk bevarande

Hemligheten med att förlora skumgjutning ligger i den grundläggande principen om "Pyrolytisk ersättning" . Hela processen följer strikt lagarna om fysisk bevarande (massa, fart och energibesparing) och uppnår exakt metallersättning av skummodellen genom en serie komplexa fysiska och kemiska förändringar:

Pyrolys och försvinnande av skummodellen:

- Fysiskt steg (smältning och mjukning): När den smälta metallfronten kontaktar skummodellen (vanligtvis tillverkad av expanderad polystyren, EPS eller en sampolymer som STMMA) inträffar intensiv värmeöverföring. Glasövergångstemperaturen (~ 100 ° C) och smältpunkt (~ 170–240 ° C) av skummet är mycket lägre än den smälta metalltemperaturen (t.ex. stål> 1500 ° C). Modellytan genomgår drastisk mjukning och smältning och bildar ett flytande framskikt.

- Kemiskt steg (pyrolys, sprickbildning och förgasning): Under höga temperaturer och låga syrebetingelser (på grund av den skärmande effekten av beläggningen och torrsanden) bryts de smälta polymerkedjorna, vilket genomgår komplexa pyrolysreaktioner. Denna endotermiska process genererar små molekylgaser (huvudsakligen styrenmonomer, bensen, toluen, etylbensen, väte, CO, CO₂, metan och andra kolväten) och mindre mängder av vätskesrester (t.ex. flytande polystyren). Gaser flyr genom beläggningen och sandporerna, medan flytande produkter delvis sönderdelas av den höga temperaturen; Vissa kan skjutas av metallfronten till beläggningsgränssnittet eller förbli på gjutytan (orsakar defekter om de inte styrs).

Gasgapbildning och gränssnittsreaktion: En smal gasfylld gap bildas mellan den smälta metallfronten och den icke-komponerade skummodellen. Denna unika egenskap hos LFC dikterar metallfyllningsbeteende, främre stabilitet, värmeöverföring och gjutningskvalitet (t.ex. kolfoldfel).

Metallfyllning och stelning:

- Vakuumassisterad tyngdkrafts hälla: Metall hälls i hällkoppen under tyngdkraften, medan hela kolven utsätts för vakuum (0,3–0,7 bar). Vakuum förbättrar avsevärt mögelfyllning med:

- Sugeffekt: Kontinuerligt extraherar gaser/vätskor från det sönderdelande skummet genom det permeabla beläggningen och torrsandsystemet, påskyndar deras avlägsnande från kaviteten och förhindrar att gasens ryggtryck hindrar metallflödet.

- Mögstyrkaförbättring: Skapar en tryckskillnad mellan lösa torra sandpartiklar, komprimerar dem hårt och ger formen hög styrka och styvhet. Detta undviker problem förknippade med bindemedel i traditionell sandgjutning, vilket möjliggör gjutning av komplexa tunnväggiga delar.

- Förbättrad metallurgisk kvalitet: Hjälper till att minska gasfångningen i metallen och kan främja inkluderingflotation (med hjälp av Gating/Riser -systemet).

- Front Advancement Mode: Metallen går inte stadigt som helhet men ersätter gradvis skummodellen på ett kvasi-laminar ("skiktliknande") sätt, föregått av ett smalt gap fylld med pyrolytiska gaser. Stabiliteten för denna front är avgörande för att replikera fina modellinformation.

- Stelning och formning: Efter att metallen har fyllt hålrummet helt försvinner värmen genom beläggningen och torr sanden och initierar stelning. På grund av den relativt låga värmeledningsförmågan hos torr sand är stelning vanligtvis långsammare (beroende på gjutväggtjocklek och legeringstyp), hjälper till att mata och minska stress. Solidifiering bildar i slutändan en metallgjutning som är mycket förenlig med geometrien för den ursprungliga skummodellen.

Essence Summary: Lost Foam -gjutning är en dynamisk ersättningsprocess där intensiv fysisk (smältning, förångning, flykt) och kemiska (polymerpyrolys/sprickbildning) är tätt integrerade. Molten metall använder sin höga termiska energi, med hjälp av den drivande kraften som tillhandahålls av vakuum och garanterade gasavlägsningskanaler, för att exakt ersätta den lätt förångade skumplastmodellen in-situ med sig själv som stärker i en solid metallenhet, vilket uppnår "ersätta skum med värme, ersätt plast med metall".

Ii. Detaljerat processflöde av förlorat skumgjutning

Lost Foam Casting är en flerstegssystemteknikprocess där varje steg kräver exakt kontroll för att säkerställa slutgjutningskvaliteten:

-

Skummönsterframställning: Utgångspunkten och grunden för precision.

- Rå materialval:

- Utbyggbar polystyren (EPS): Vanligaste, låga kostnader, utmärkt skummande formbarhet, god dimensionell stabilitet, mogen före expansion och åldringsprocess. Nackdelar: Ofullständig pyrolys, hög kolrest (2-4%), viskösa flytande produkter (huvudsakligen flytande polystyren), benägna till kolveck, kolupphämtning (särskilt i lågkolstål) och glansiga koldefekter. Gasprodukter har hög molekylvikt (t.ex. styrenmonomer), vilket ökar avgasbördan. Tillämplig: Föredraget för gjutjärn (grått järn, duktilt järn - mindre känslig för förgasning) och icke -järnlegeringar (Al, Cu). För små/medelstora stålgjutningar med icke-kritiska ytkrav behövs strikt processkontroll.

- Utökbar metylmetakrylatstyrensampolymer (STMMA): Sampolymer av styren (ST) och metylmetakrylat (MMA). MMA -komponenten ökar syreinnehållet, vilket leder till mer fullständig och snabbare pyrolys. Kolrester är betydligt lägre än EPS (<0,5%, till och med 0,02%), flytande produkter är minimala och har låg molekylvikt/lätt förångas, gasprodukter har låg molekylvikt (CO₂, CO, H₂) och utvisas lätt. Minskar kolvikten betydligt och förbättrar ytkvaliteten. Nackdelar: Högre kostnad (30-50% mer än EPS), något högre gjutning krympning (kräver mögelkompensation), något lägre styvhet (stora delar behöver förstärkning), vissa formuleringar kan mjukgöra/deformera vid höga temperaturer. Tillämplig: Föredraget material för stålgjutning (särskilt låga koldioxid- och rostfritt stål). Högkvalitativ, komplex tunnväggig gjutjärn och icke-järngjutning. Nyckelmaterial för att förbättra LFC -gjutningskvaliteten (särskilt yt- och materialrenhet). MMA-innehåll bör optimeras baserat på legeringstyp (stål/järn), väggtjocklek och hälltemperatur (vanligtvis 15-30%).

- Utbyggbar polypropen (EPP): Fördelar: Extremt låg pyrolysrester (nästan helt förångad), nästan inga kolsvart eller glansiga kolproblem. Nackdelar: Svår skumning (hög temperatur krävs), dålig ytfinish, låg hållfasthet benägen för deformation, svår dimensionell kontroll, höga kostnader. Tillämplig: Mycket begränsad, främst för speciella krav (t.ex. extremt låg förgasning).

- Råmaterialform: Förutvidgningsbara pärlor som innehåller ett blåsmedel (t.ex. pentan).

- Förutvidgning (före expansion): Pärlor är mjukade i en förekommande (ångvärmd), blåsmedlet förångas och expanderar, vilket ökar pärlvolymen till en inställd densitet (vanligtvis 2-5 gånger den slutliga mönsterdensiteten). Temperatur, tid och ångtryck styrs strikt för att erhålla enhetliga för expanderade pärlor med en stängd cellstruktur och måldensitet (direkt påverkande mönsterstyrka, ytkvalitet och pyrolysproduktkvantitet).

- Åldrande/stabilisering: Förutvidgade pärlor utvecklar negativt tryck internt. De måste förvaras i luften under en period (8-48 timmar) för att möjliggöra luftinfiltration internt, balansera tryck, torr, stabilisera och få elasticitet, vilket förhindrar överdriven krympning eller deformation under gjutning.

- Gjutning (gjutning): Åldrade pärlor matas in i en formning.

- Forma: Vanligtvis aluminiumlegering med täta ventilationshål (diameter ~ 0,3-0,8 mm).

- Behandla: Pärlor fyller mögelhålrum -> Ång som introduceras för uppvärmning (sekundär expansion, mjukning, bindning) -> Kylvatten kyler och uppsättningar -> Vakuumassisterad avfall. Gjutningstemperatur, tryck, tid och ångkvalitet är avgörande för mönsterdensitet, fusion och ytfinish. Mönster av hög kvalitet bör vara enhetligt täta, välmöjda, släta, dimensionellt exakta och varpfria.

- Rå materialval:

-

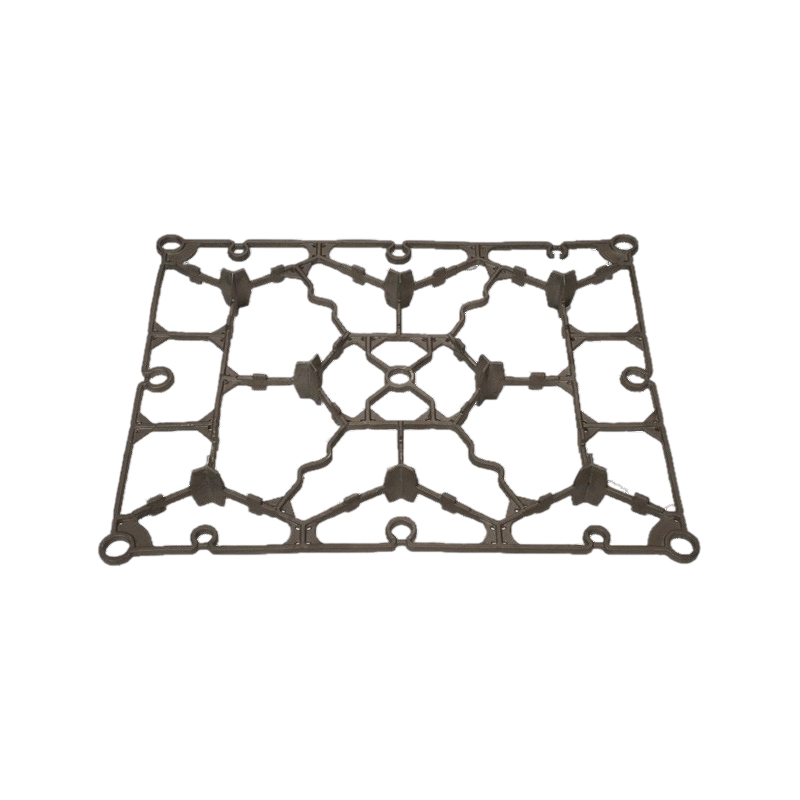

Mönsterklustermontering (klustermontering): Enskilda skummönster (kan inkludera flera delmönster), grindsystem (sprue, löpare, gat) och stigarsystem (foderstoppare, slaggfällor), vanligtvis bearbetade från EPS/STMMA -stavar. De är exakt bundna med specialiserade miljövänliga varmmältlim (för att undvika överdriven gas/rest) som bildar ett komplett mönsterkluster (gjutkluster). Monteringskvalitet påverkar direkt metallflödet och gjutningsintegritet.

-

Mönstertorkning och reparation: Det monterade klustret måste torkas noggrant (ta bort fukt). Defekter på mönsterytan (t.ex. fusionslinjedepressioner, små hål, mindre skador) repareras och poleras för att säkerställa ytkvaliteten.

-

Mönsterklusterbeläggning (beläggning): Beläggningen är en kritisk barriär och funktionellt lager för LFC -framgång.

- Funktioner:

- Supportmodell: Ger tillräcklig styvhet till det bräckliga skummönstret, vilket förhindrar deformation/skador under gjutningsvibration.

- Isoleringsbarriär: Förhindrar pyrolysprodukter (flytande tjära, kolsvart) från att penetrera torr sand (förorenande sand) eller hålla sig tillbaka till gjutytan (orsakar defekter).

- Permeabilitetskanal: Utmärkt permeabilitet är avgörande för att tillåta stora volymer gas som genereras under skumpyrolys för att snabbt fly genom beläggningen i den torra sanden, där den evakueras av vakuumsystemet. Permeabilitet är en av de viktigaste beläggningsegenskaperna.

- Refractory Protection: Tål påverkan och termiska effekter av smält metall, skyddar torr sand från sintring.

- Ytfinish: Påverkar gjutning av ytkvalitet och konturdefinition.

- AIDS -avlägsnande av skal: Efter kylning bör beläggningen lätt separera från gjutningen.

- Sammansättning:

- Eldfasta aggregat: Huvudkomponent (vanligtvis 60-75% med torrvikt). Vanliga typer: zirkonsand/mjöl (zrsio₄, hög brytning/värmeledningsförmåga, inert, utmärkt ytfinish, hög kostnad, används på kritiska ytor), kiseldioxidmjöl (sio₂, vanligt, låg kostnad), bauxit (al₂o₃, bra hög temp-prestanda), mullit, kyanit, grafitpulver, etc. partikelstorlek för att vara rimlig och tillåtelse, bra temperatur.

- Bindemedel: Ge grön och torr styrka. Vattenbaserad vanlig: natrium/kalciumbentonit, kiseldioxidsol, aluminiumoxid sol, CMC, polyvinylalkohol (PVA), latex (LA), hartser. Alkoholbaserad: hydrolyserad etylsilikat. Typ och mängd påverkar styrka, permeabilitet, sprickmotstånd.

- Suspensionsagenter/bärare: Håll aggregat upphängda stabilt. Vattenbaserad: Bentonit, organiska polymerer (t.ex. CMC). Alkoholbaserad: Organic Bentonite, PVB.

- Tillsatser: Förbättra reologi (deflocculants), antikorrosion (biocider), defoamerer, ytaktiva ämnen (förbättra vätbarhet), anti-krackande medel etc.

- Beläggningsberedning: Strikt kontrollkomponentförhållanden, tilläggssekvens, blandningstid och intensitet (höghastighetsdisperser), viskositet (mätt med flödeskopp eller rotationsvyneter). Beläggningen kräver tillräcklig hydrering (vanligtvis åldras> 24 timmar) för att uppnå stabil optimal prestanda.

- Beläggningsprocess:

- Doppning: Hela klustret nedsänkt i beläggningstanken, långsamt tillbaka. Kräver enhetlig tjocklek, inga körningar/SAGS, inga pooler, inga bubblor.

- Hälla/borstning: Lämplig för stora delar eller lokala reparationer.

- Beläggningstjocklek: Vanligtvis 0,5-2,0 mm, beroende på gjutstorlek, väggtjocklek, legeringstyp (stål kräver tjockare beläggningar). Kritiska områden (t.ex. nära Ingates, Hot Spots) kan förtjockas lokalt.

- Torkning: Beläggningen måste torkas noggrant och botas (fuktinnehåll <1%). Vanliga metoder:

- Omgivningstorkning: lång tid (24-48 timmar), benägen att deformation.

- Torkning med låg temperatur (≤50 ° C): Accelererar torkning, fuktighet och luftflödeskontroll är nyckeln.

- Torkning av avfuktning: Mest effektiva, effektiva (kan minska till timmar), exakt kontroll av temperatur/fuktighet (t.ex. 30-40 ° C, fuktighet <30%), minimal mönsterdeformation. Modern mainstream -metod.

- Beläggningskontroll: Kontrollera tjockleken (mätare), ytkvalitet (visuell), permeabilitet (speciell permeabilitetstestare), styrka (rep eller sand nötningstest).

- Funktioner:

-

Gjutning (vibrationskompacitet):

- Förberedelse av kolv: Specialiserad kolv med vakuumkamrar och filterskärmar (metallnät eller permeabla tegelstenar) på väggar, anslutna till vakuumsystem.

- Gjutningssand: Använd torr (fukt <0,5%), bindemedelsfri kiseldioxidsand (vanlig AFS 40-70, dvs. 0,212–0,425mm) eller special sand (kromitsand, zirkonsand, olivinsand för specialkravområden). Sandtemperatur kontrolleras generellt <50 ° C. Sand kräver regelbunden dedustering och kylning.

- Mönsterklusterplacering: Placera försiktigt det belagda, torkade klustret i botten av kolven och justera hällskoppens läge med hällstationen.

- Sandfyllning och vibrationskompaktering:

- Duschfyllning: Säkerställer att sand fylls jämnt och försiktigt runt och inom klusterhålorna och undviker mönsterpåverkan.

- 3D-mikro-vibration: Kolv placerad på vibrerande bord. Använder låg amplitud (0,5–1,5 mm), medelhög frekvens (40–60Hz) mikro-vibration. Vibrationsparametrar (tid, frekvens, amplitud), sandegenskaper (storlek, form, fukt) och fyllningshastighet bestämmer gemensamt komprimeringseffektivitet.

- Komprimeringsmål: Uppnå mycket enhetlig och tillräcklig komprimeringstäthet (> 80% teoretisk densitet som vanligtvis krävs) i sanden som omger mönstret och inom komplexa hålrum, bildar ett starkt skal för att stödja det belagda mönstret mot metallostatiskt tryck och termisk chock, förhindra mögelkollaps, mögelväggrörelse, sandpenetration och dimensionell avvikelse. Otillräcklig komprimering är grundorsaken till många defekter (t.ex. mögelväggrörelse, dimensionella fel).

- Processövervakning: Avancerade produktionslinjer kan använda sensorer för att övervaka sandflöde, amplitud, frekvens och komprimeringstäthet (indirekt eller direkt uppmätt).

- Täcker och tätning: Täckflasktopp med plastfilm (t.ex. polyeten). Försegla filmen ordentligt på kolvflänskanten med en tätningsremsa (ofta självhäftande gummilist) för att säkerställa vakuumtätning. Filmen isolerar luft och förhindrar luftinträngning i kaviteten under hällningen som skulle störa vakuumfältet och förhindrar att sand dras ut med vakuum. Placera ett lager torr sand eller vikter på filmen för att skydda den från att brännas genom varm metall.

- Anslut vakuumsystem: Anslut Vakuumportar med kolv till slangarna till vakuumpumpsystemet. Moderna inställningar har ofta dedikerade vakuumpumppuppsättningar (vätskring eller roterande skovelpumpar) per hällstation. Vakuumlinjer inkluderar filter för att förhindra sandinträngning.

-

Hälla:

- Vakuumaktivering: Börja vakuumpumpen sekunder till tiotals sekunder innan du häller för att uppnå och stabilisera setvakuumnivån i kolven (vanligtvis 0,3–0,7 bar / 0,03-0,07 MPa absolut tryck). Vakuumnivå är en kärnprocessparameter, optimerad baserad på gjutstruktur (högre för komplexa tunna väggar), legeringstyp (järn, stål, icke-järn), häll vikt/hastighet.

- Metallbehandling och temperaturkontroll: Utför nödvändig metallbehandling (raffinering, modifiering, ympning) och exakt kontrollera hälltemperaturen (något högre än sandgjutning för att kompensera för skumförångningsvärmeabsorption). Typiska temps: Grå järn 1350-1450 ° C, duktil järn 1380-1480 ° C, stål 1550-1650 ° C, aluminiumlegering 680-760 ° C.

- Hälloperation:

- Hög flödeshastighet, snabb, stadig, kontinuerlig: fortsätt att hälla koppen full, se till att sprue fylls snabbt för att skapa sifoneffekt. Undvik avbrott eller stänk.

- Hälltid: Optimerad baserat på gjutvikt, väggtjocklek, struktur. För lång ökar pyrolysprodukterna; För kort kan orsaka turbulens, luftfångning, fel. Vanligtvis synkroniserat med vakuumhinnetid.

- Övervakning: Stora eller kritiska gjutningar kan använda automatiska hällmaskiner. Operatörer måste övervaka hällnivån noggrant.

-

Kylning och vakuumrelease: Efter hällningen måste vakuum hållas under en period (minuter till tiotals minuter) tills gjutytan helt har stärkts till ett tillräckligt starkt skal för att motstå sandtrycket. Att släppa vakuum för tidigt kan orsaka gjutförvrängning, mögelväggrörelse eller till och med kollaps. Gjutningen fortsätter kylning i formen till en säker temperatur (vanligtvis <500 ° C, beroende på legering och storlek), med hjälp av den långsamma kylningskarakteristiken för torr sand för att minska stressen.

-

Skaka och rengöring:

- Sandborttagning: Ta bort det övre skyddssandet och filmen. Överför kolven till vibrerande skakningsmaskin (eller använd omsättningsarmatur).

- Skaka: Vibrera torr sand bort från gjutningen. Torr sand har utmärkt flödesbarhet, vilket gör skakning lätt, ren, med mycket mindre buller och damm än traditionella sandformar. Shakeout Casting Cluster (Casting Gating/Riser System Coating Shell) förmedlas ut.

- Sandbehandling: Skakad sand screenas (ta bort skräp, stora beläggningsfragment), kylas (fluidiserad bäddkylare, kokande kylare, etc.), dedusted (baghouse-system) och återvände till sandhoppare för återanvändning. Sandtemperatur, kornstorleksfördelning och damminnehåll kräver periodisk testning.

- Ta bort Gating/Risers: När gjutningen svalnar till rumstemperatur, ta bort grindning och stiger -system via skärning (sliphjul, gasskärning), knackning (hammare, påverkan) eller specialiserad utrustning.

- Beläggningsborttagning: Använd vibrerande skakningsutrustning eller skottblåsning för att ta bort den mest vidhäftande eldfasta beläggningen. Restbeläggning i djupa hål/inre hålrum kan kräva sandblästring, högtrycksvattenstrålning eller kemisk rengöring.

- Efterbehandling: Slip av grind/stigande rester, fenor, burrs. Utför sandblästring, polering etc. för gjutningar med höga ytbehandlingskrav.

Iii. Viktiga tekniska fördelar och egenskaper för förlorat skumgjutning

Framgången för förlorat skumgjutning härrör från dess unika och betydande fördelar:

-

Extrem designfrihet och nästan nätform:

- Skummönster är lätt att bearbetas och bundas, vilket möjliggör produktion av mycket komplexa ihåliga strukturer, inre passager, böjda kanaler (t.ex. motorblock/huvuden, impeller, komplexa ventilkroppar, konstverk), bryt begränsningar av traditionella avskedslinjer och mönsterborttagning.

- Minskar eller eliminerar bearbetning (t.ex. komplexa olje/vattenpassager), uppnår tillverkning av nästan nät, sparar material och bearbetningskostnader.

- Kan producera som en enstaka komponenter som traditionellt kräver flera gjutningar och montering (t.ex. pumphus med fläns, böjd rör), vilket minskar efterföljande svets-/monteringssteg och potentiella läckage.

-

Exceptionell dimensionell noggrannhet och ytkvalitet:

- Inga avskedslinjer, inget behov av borttagning av mönster, eliminerar helt dimensionella fel som är vanliga vid sandgjutning (blixt, missanpassning, dragvinklar, mögelväggrörelse). Dimensionell noggrannhet når CT7-CT9 (GB/T 6414), CT10 möjligt för vissa komplexa delar.

- God skummönster ytfinish (RA 6.3-12.5μm), god beläggningsreplikation, resulterande gjutningar har god ytfinish (RA 12.5-25μm, RA 6.3μm möjlig efter skott sprängning), skarpa konturer, god reproduktion av detaljer (text, mönster). Minskar rengöringstiden och efterföljande slutkostnader.

-

Processförenkling och ökad effektivitet:

- Förenklade steg: Eliminerar komplexa steg i traditionell sandgjutning: sandblandning, gjutning (kolvvridning, stängning), kärnframställning, mögel/kärnhärdning/torkning (inklusive dyra kärnlådor). Strömlinjeformar processkedjan.

- Kortare cykeltid: Mönster kan produceras i förväg i stora mängder; Gjutning är snabb (torr sandvibrationskompacitet); Shakeout och rengöring är extremt enkla och snabba. Den totala produktionscykeln förkortas.

- Mindre fotavtryck: Eliminerar behovet av stora sandhanteringssystem (inga bindemedel), kärnsandutrustning, torkande ugnar etc., vilket leder till kompakt växtlayout.

- Flexibel produktion: Samma kolv kan kasta olika former (bara ändra mönsterkluster), inget behov av specialiserade formar (kolvar är universella), anpassningsbara till multi-variation, lågvolymproduktion. Automatiserade linjer tillåter flexibla byte.

-

Överlägsen miljöprestanda och förbättrade arbetsförhållanden:

- Inga bindemedel: Använder bindemedelsfri torr sand, vilket eliminerar farliga utsläpp (fenol, furaner, So₂, alkaliskt damm) förknippat med traditionell grön sand, hartsand eller natriumsilikatssand.

- Låg skakningsdamm: Utmärkt torr sandflödesförmåga betyder nästan inget damm under skakning (särskilt med dammuppsamlingssystem).

- Hög återvunnen sandfrekvens: Torr sand kan återanvändas nästan 100% efter enkel kylning och dedustering, drastiskt minska fast avfall (endast mindre beläggningsrester). Anpassar sig till cirkulär ekonomi.

- Betydligt minskad arbetsintensitet: Undviker tung ramming, lyftkolvar och sandrengöring. Driftsmiljön förbättrades signifikant (minskat brus, damm, värme, skadliga gaser).

-

Minskade totala kostnader:

- Materialkostnad: Nära nätform minskar bearbetningsbidrag (vanligtvis 1-3 mm), vilket sparar metall (särskilt dyra legeringar). Hög användning av torr sand och skummaterial. Lång mögelliv (aluminiumformar kan producera tiotusentals delar).

- Bearbetningskostnad: Minskar eller eliminerar bearbetningssteg (t.ex. komplexa olje/vattenpassager).

- Arbetskostnad: Hög automatisering minskar behovet av skickliga gjutare.

- Ledningskostnad: Förenklad processkedja minskar inventeringen av arbetet i processen.

- Skrothastighet: Med god processkontroll kan skrothastighet hållas låg (<5%).

- Energiförbrukning: Eliminerar mögel/kärnhärdning/torkning; Sand behöver inte regenerering (bara kylning/dedusting). Den totala energiförbrukningen är vanligtvis lägre än traditionell sandgjutning.

Iv. Viktiga överväganden för materialval

-

Skummönstermaterial:

- Urvalsbasis: Primär övervägande är gjutmaterial (stål/järn/icke-järn), kvalitetskrav (särskilt yta, gränser för förgasning), kostnad. Sekundära faktorer: gjutstorlek, strukturell komplexitet (som påverkar mönsterstyrkningsbehov). STMMA blir mainstream för avancerade applikationer (bil, pumpar/ventiler, viktiga konstruktionsdelar).

-

Eldfast beläggning (beläggning): Som beskrivs är beläggningen ett kärnfunktionellt material. Dess sammansättning (aggregat, bindemedel, tillsatser), egenskaper (permeabilitet, styrka, refraktoritet, beläggningsförmåga), beredningsprocess (blandning/dispersion, åldrande) och applicering (doppning, torkning) kräver strikt standardisering och kontroll. Beläggningspermeabilitet är livlinjen för smidig gasutsläpp.

-

Gjutningssand:

- Kiseldioxidsand: Vanligaste, låg kostnad, allmänt tillgängligt. Använd torr, rund eller sub-angululär, välgraderad sand (vanliga AFS 40-70). Damminnehåll måste vara lågt (<0,5%), kräver regelbunden dedustering och kylning.

- Special Sands: Kromitsand, zirkonsand, olivinsand, etc. Används för specialkravområden (t.ex. tjockt stålsektions heta fläckar, områden som är benägna till sandpenetrering). Använd fördelar som hög brytning, hög värmeledningsförmåga, låg värmeutvidgning, kemisk inerthet för att förhindra sandpenetration, sintring och varm rivning. Vanligtvis dyrt, används lokalt (vänd sand).

-

Metalllegeringar:

- Gjutjärn (grått järn, duktilt järn): Mest använda och mogna LFC -applikation. Relativt förlåtande processfönster (särskilt med EPS). Används allmänt i fordon (chassifästen, avgasgrenrör, motorblock), jordbruk, ventiler, rörbeslag, maskinverktygskomponenter.

- Gjutstål (kolstål, låglegeringstål, högmanskt stål, rostfritt stål): Enorm potential men tekniskt krävande. Måste använda STMMA (eller mycket högt MMA -innehåll), strikt processkontroll (hälla temp, vakuum, beläggningspermeabilitet, grindkonstruktion) för att förhindra förgasning, porositet, inneslutningar, kolveck. Används för pump/ventilkroppar, slitdelar (foder, hammare), konstruktionsmaskiner, hårdvara.

- Aluminiumlegeringar, magnesiumlegeringar, kopparlegeringar: Betydande fördelar (komplexa tunna väggar, bra ytfinish), ökande applikationer (fordonsintagsgrenrör, cylinderhuvuden, transmissionshus, flyg- och rymddelar, konstgjutningar). Lägre hälltemp gör skumnedbrytning relativt mildare, men vård behövs för att förhindra infångning av pyrolysprodukter som orsakar porositet/inneslutningar. Hög permeabilitetsbeläggning avgörande. Hög mönsterstyrka krävs (förhindra deformation under gjutning). Magnesiumlegeringar kräver särskilda säkerhetsåtgärder (förebyggande av brand/explosion).

V. Analys av typiska förlorade skumgjutningsfel, orsaker och förebyggande åtgärder

Trots sina fördelar presenterar LFC: s unika fysiska kemi specifika defektutmaningar:

-

Kolfoldning / hartsrikt lager:

- Fenomen: Oregelbundna, skrynkliga, mörkfärgade defekter på gjutytan (särskilt övre ytor, under tjocka-tunna övergångar). Allvarliga fall kan visa glansig kolfilm.

- Orsaker: Flytande pyrolysprodukter (främst flytande polystyren/TAR) misslyckas med att förånga/fly snabbt och skjuts av den framstegande metallfronten till beläggningsgränssnittet. Turbulens eller fluktuationer vid stelningen framifrån eller omsluter dessa viskösa vätskor på metallytan och bildar veck. Gasgaptrycket fluktuationer och instabil metallfront förvärrar detta. EPS är mycket mer benägna än STMMA.

- Förebyggande åtgärder:

- Mönstermaterial: Föredrar STMMA framför EPS. Säkerställa enhetlig mönsterdensitet och god fusion.

- Beläggning: Öka permeabiliteten är nyckeln! Optimera formeln (aggregerad gradering, bindemedelstyp/mängd), säkerställa grundlig torkning (våt beläggning har dålig permeabilitet). Öka permeabiliteten/tjockleken lokalt i benägna områden.

- Vakuumprocess: Säkerställa tillräckligt med vakuum (särskilt tidigt i häll) och stabil pumpkapacitet. Optimera vakuumprofilen (t.ex. högvakuum före pour, stabil under häll). Säkerställa systemtätningsintegritet (film, rör).

- Grindsystem: Design för snabb, stabil fyllning, undvika turbulens eller stillastående flöde. Top Gating AIDS gasventilation men påverkar mönstret; Nedre grindning är stabilare men gasvägen är längre. Steggrindning, spelautomat vanligt.

- Hällprocess: Kontroll av hälltemp (för hög ökar vätskeviskositeten, för låg minskar fluiditeten). Se till att snabbt hällhastighet (fyll sprue snabbt för sifon), undvik att stänk med att fånga gas.

- Klusterdesign: Undvik stora plana ytor, tillsätt processribbor/ventiler för att kanalisera pyrolysprodukter.

-

Kolupphämtning:

- Fenomen: Betydligt högre kolinnehåll i gjutytan/skikten (särskilt tjocka sektionskärnor, nära heta fläckar) jämfört med ugnskemi. Särskilt känslig/skadlig i stål (särskilt lågkol).

- Orsaker: Fasta kolrester (koks, glansigt kol) från ofullständig pyrolys upplöses i varmt stål (hög kollöslighet). Främst från EPS -bensenringspyrolys. Hög mönsterdensitet, långsam hastighet, hög häll temp, lågt vakuum, dålig beläggningspermeabilitet förlänger rester av kontakttid, förvärrad förgasning. STMMA minskar risken avsevärt.

- Förebyggande åtgärder:

- Mönstermaterial: Måste använda STMMA för stål! Minska mönsterdensiteten (underhåller styrka). Undvik kolrika lim.

- Beläggning: Högmältande, inerta aggregat (zirkon) kan blockera koldiffusion. God permeabilitet påskyndar borttagning av rest.

- Vakuum och hälla: Högvakuum accelererar gasavlägsnande. Minska hälltemp (minskar kollösligheten/diffusionen). Öka hällhastigheten (förkortar kolkontakttiden).

- Legeringsdesign: För känsliga gjutningar, lägre målkolinnehåll under smältning (tillägg för pickup).

- Gjutdesign: Undvik alltför tjocka sektioner (långsam stelning, längre förgasningstid).

-

Gasporositet:

- Fenomen: Hål inom eller i närheten av gjutytan, väggar vanligtvis släta. Klassificerad som infångad gas -porositet (oregelbunden) och invasiv gasporositet (runda).

- Orsaker: Extremt komplex och mångfaldig:

- Fångad pyrolysgas: Turbulens från överdriven hastighet eller dålig grinddesigninmatningar Pyrolysgaser i metallen.

- Gasinvasion på grund av dålig utluftning: Dålig beläggning/sandpermeabilitet, otillräcklig/instabil vakuum, hällhastighet som överstiger ventilationskapacitet, hög mönsterdensitet som orsakar överdriven gasvolym förhindrar snabb gasutsläpp. Högtrycksgasfickor bildas vid stelningen och invaderar stelnande metall.

- Andra källor: Beläggning fuktförångning, gas från metallsmältning eller hällande turbulens, gasutveckling under legeringsstelning krympning.

- Förebyggande åtgärder:

- Mönster: Kontrolltäthet, säkerställa fusionskvalitet. Se till att klustret är torrt.

- Beläggning: Se till hög, enhetlig permeabilitet! Strikt torkningskontroll.

- Gjutning: Se till att sand är jämnt komprimerad och permeabel (kontrollsandtemp, kornstorlek).

- Vakuum: Optimera nivån (undvik för hög/låg), upprätthålla stabilitet. Se till att pumpkapacitet matchar klustergasgenerering. Kontrollera tätningar.

- Grindsystem: Designa smidigt, lågresistenssystem (t.ex. öppet) för att lufta gaser med stigande metallfront (topp/steggrindning bättre än ren botten). Öka det totala ingatområdet. Använd slaggfällor/stigerare (ofta i kombination med matare). Fortsätt hälla koppen full.

- Hälloperation: Kontrollens hastighet (undvik turbulens, undvik överdriven gasgaplängd). Måttlig hälltemp.

- Metallsmältning: Utför avgasning/raffinering.

-

Inneslutningar:

- Fenomen: Icke-metalliska främmande organ inom gjutning. Vanligt i LFC: beläggning av inneslutningar (eldfast), skumnedbrytningsinföringar (tjärslagg, kol klumpar), sandinneslutningar.

- Orsaker:

- Beläggning spall/erosion: Överdriven metallpåverkningskraft skadar svag/o-torkad/låg styrka beläggning.

- Fångade pyrolysrester: Flytande/fasta rester som inte är helt förångade/borttagna är infångade. Dålig mönsterfusion skapar "smörgås" -skikt som är benägna att bildas till stor restbildning.

- Sandpenetrering: Lokal låg sandkomprimering, beläggningsskador/sprickbildning, överdriven vakuum suger sand genom beläggning/kolv.

- Förebyggande åtgärder:

- Mönster: Se till styrka, säker bindning, slät defektfri yta. Undvik skarpa hörn. Reparera smidigt.

- Beläggning: Öka styrkan (optimera bindemedlet) och erosionsbeständighet (hög-infrefractory-aggregat). Säkerställa god vidhäftning till mönster. Strikt torkningskontroll (inga sprickor/delaminering).

- Gjutning: Säkerställa enhetlig hög sandkomprimering. Optimera vibrationer (undvik att skada beläggningen).

- Vakuum: Undvik överdrivet vakuumskadande beläggning/sand.

- Grindsystem: Slät design, undvik direkt metallpingning på mönster/beläggning svaga fläckar (använd löpare buffertar), installera slaggfällor/filter. Undvik att ha pekar direkt på stora lägenheter/tunna väggar.

- Hälloperation: Undvik stänk av metallstänk. Position som häller munstycket centralt.

- Metallsmältning: Förbättra slaggskimmning, filtrering (i form av filter).

-

Dimensionell avvikelse och distorsion:

- Fenomen: Gjutna dimensioner ur tolerans eller snedformad form.

- Orsaker:

- Mönsterförvrängning: Materialkrympning (gjutningskylning, lagrings -förändringar), felaktig hantering/lagring som orsakar deformation, dålig bindning, otillräcklig åldrande.

- Felaktig formning: Sandfyllningspåverkan eller felaktiga vibrationsparametrar orsakar mönsterförvrängning/växling. Otillräcklig/ojämn sandkomprimering (mögelväggrörelse under häll).

- Beläggningspåverkan: Överdriven tjocklek eller torkning av krympning orsakar mönsterförvrängning.

- Begränsad stelning krympning: Överdriven sandkomprimering (särskilt vid heta ställen) eller dålig kollapsbarhet (t.ex. med hjälp av specialsand) hindrar normal sammandragning, vilket orsakar heta tårar, stressförvrängning eller överdimensionerade dimensioner.

- För tidig vakuumutsläpp: Borttagen före stelnad skal har tillräcklig styrka för att motstå sandtryck, vilket orsakar distorsion (särskilt tunnväggiga stora lägenheter).

- Mögeldesign: Skumgjutningsdö kompenserade inte tillräckligt för mönsterkrympning (EPS ~ 0,3-0,8%, STMMA något högre), beläggningstjocklek och metallkrympning.

- Förebyggande åtgärder:

- Mönster: Strikt kontroll av gjutningsprocessen. Säkerställa åldrande. Optimera bindning. Stabil lagring env. Använd stöd. Exakt mätning (3D -skanning).

- Mögeldesign: Exakt beräkna och kompensera för mönsterkrympning, beläggningstjocklekseffekt och metallkrympning (upplevelse simulering).

- Beläggning: Kontrolltjocklekens enhetlighet.

- Gjutning: Optimera vibrationer, sandfyllning. Säkerställa enhetlig komprimeringstäthet (använd testutrustning). Förfyllning av sand/tillägg stöd i komplexa mönster.

- Processkontroll: Håll strikt vakuum tills skalet är tillräckligt starkt. Tillräcklig kyltid för stora tunna väggar.

- Gjutdesign: Lägg till avtagbara processribbor/slipsstänger. Optimera strukturen för att minska spänningskoncentrationen.

-

Mögelkollaps (grotta):

- Fenomen: Partiell eller stor områdes kollaps av sandform under/efter hälla, vilket orsakar ofullständig eller allvarligt deformerad gjutning. Katastrofisk defekt, skrapar vanligtvis hela kolven.

- Orsaker:

- Otillräcklig sandkomprimering: Vanligaste orsaken. Felaktig vibration, fin/dammig sand (dåligt flöde), hög sandtemp, snabb/ojämn fyllning.

- Låg/förlorat vakuum: Otillräcklig pumpkapacitet, tätningsfel (film tår/brännskada, fläns tätningsskador, kolv/filtersprickor/blockering, rörläckor), pumpfel, vakuumfall under hällvåg.

- Överdriven hastighet/påverkan: Hög hastighet/metallhöjd påverkar våldsamt mönster/underliggande sand och överskrider lokal sandstyrka. Särskilt svaga sprue/bottenområden.

- Dålig klusterdesign/placering: Instabil kluster, stort bottenplanskiftning under häll, svag bottenstödssand.

- Beläggningsfel: Låg styrka/icke-torkad beläggning eroderar under metall/resttryck, vilket låter metall/gas invadera sandskiktet. Särskilt nära ingångar/tunna väggar.

- Sandproblem: Hög fukt (> 0,5%) Generera ånga, högt damm (> 1%) fyllande tomrum/reducerande friktion.

- För tidigt vakuumborttagning: Innan skalet är tillräckligt starkt (särskilt tjocka sektioner).

- Flaskdesign: Otillräckligt/ojämnt vakuumkammarområde på väggar, svag kolvstyvhet.

- Förebyggande åtgärder:

- Optimera vibrationsgjutning: Exakt kontroll av parametrar. Använd 3D -vibratorer. Övervaka komprimeringstäthet (> 80%).

- Förbättra sandfyllningen: Dusch/Multi-punkts mild fyllning. Kontrollhastighet.

- Se till att sandkvaliteten: Torrt (<0,5%), ren (<0,5% damm), graderad (AFS 40-70), sval (<50 ° C). Stärka sandbearbetningen.

- Se till pålitligt vakuumsystem: Tillräcklig pumpkapacitet/rörledningar. Redundans/säkerhetskopior.

- Strikt tätningshantering: Använd hög tempresistent film, applicera skyddssand/filt. Håll flänstätningar. Regelbundna läckokinspektioner/reparationer.

- Vakuumövervakning/kontroll: Installera mätare/sensorer, larm, stängd slingkontroll om möjligt.

- Håll vakuumet efter Pour: Håll tills skalet är tillräckligt starkt (minuter till tiotals min).

- Kontroll av hällverksamhet: Optimera hällhastigheten (undvik påverkan). Minimera metallens fallhöjd.

- Förbättra klusterdesign/placering: Design för sandstöd, undvik breda överhäng, tillsätt stöd/fot. Se till stabil placering. Förfyllning svåra hålrum försiktigt.

- Stärka beläggningen: Öka styrkan/erosionsmotståndet (bindemedel, aggregat). Se till att noggrann torkning/härdning. Säkerställa enhetlig tjocklek, förtjockande påverkar zoner.

- Kolvunderhåll: Regelbunden inspektion/reparation av struktur, tätningar, filter.

Vi. Typiska applikationsfält och exempel på förlorat skumgjutning

Genom att utnyttja sina unika fördelar hittar LFC breda och växande tillämpningar i många industrisektorer, särskilt för komplexa, högprecision, svåra att maskin- eller viktminskningskomponenter:

-

Automotive Industry: Största och mest mogna tillämpning.

- Motorkomponenter: Cylinderhuvuden (integrerade vatten/oljejackor), inloppsgrenrör (komplexa flödesvägar, tunna väggar, lätta), motorblock (partiella strukturer), avgasgrenrör, turboladdningshus (tunnväggig, värmebeständig), oljepannor, konsoler (motor/transmission,

- Drivlinje: Överföringshus, kopplingshus (komplexa inre hålrum, krav med hög precision).

- Chassi & Suspension: Styrknogar, kontrollarmar (lätt, hög styrka), differentiella hus.

- Bromssystem: Bromsokhus (partiella komplexa strukturer).

- Andra: Vattenpumpshus, oljekylare. Viktiga fördelar: Möjliggör lätt design för bränsleeffektivitet; Integrerar komplexa kylvätska/oljepassager för att förbättra termisk effektivitet och tillförlitlighet; minskar bearbetnings- och läckagerisker; Högdimensionell noggrannhet minimerar monteringsoleranser; Flexibel produktion anpassar sig till modelluppdateringar.

-

Byggnadsmaskiner och tunga lastbilar:

- Hydrauliska komponenter: Ventilblock (komplexa korsande hål, djupa borrningar), pump/motorhus (högtryckstätning, komplexa flödesvägar).

- Strukturella och slitdelar: Hyttfästen, axelhus, växellådor, olika parenteser, slitsträckta foder, hammarhuvuden, käkplattor (högmanesiska stålgjutningar med komplexa konturer). Viktiga fördelar: Tillverkar komplexa interna hydrauliska komponenter; möjliggör monolitisk gjutning av stora strukturella delar för förbättrad styrka; Replikerar noggrant slitytor för optimerad prestanda.

-

Pumpar, ventiler och vätskekontroll:

- Pumps: Centrifugalpumpshus, impeller (komplexa böjda flödesvägar, överlägsen hydraulisk prestanda), växel/skruvpumpshus.

- Ventiler: Boll/grind/jordklot/fjärilsventilkroppar (komplexa flödesvägar, höga tätningskrav), ventilkåpor, säten.

- Rörbeslag: Komplexa rörleder, multi-outlet-beslag. Viktiga fördelar: Släta interna flödesvägar minimerar turbulensförluster; Monolitisk gjutning eliminerar läckvägar; Hög precision säkerställer tätning av ytkvalitet och monteringsnoggrannhet.

-

Maskinverktyg och allmänna maskiner:

- Maskinverktygssängar/baser/kolumner (partiell liten mediumstorlek; dimensionell noggrannhet, vibrationsdämpning).

- Växellådor, reducerande hus.

- Kompressorhus, olika konsoler, kopplingar. Viktiga fördelar: Säkerställer precision av kritiska parningsytor; möjliggör monolitisk gjutning av komplexa höljen; Hög designfrihet för dämpande revben/strukturer.

-

Gruvnings- och slitindustri:

- Bollkvarnfoder, krossfoder, käkplattor, hammarhuvuden, hinktänder (högkromjärn, hög mananesiskt stål).

- Transportörssystem slitar delar, hinkkomponenter. Viktiga fördelar: Exakt replikerar slitprofiler; möjliggör komplexa geometrier och interna förstärkningar (t.ex. inbäddade karbidinsatser); Eliminerar dragvinklar för att förbättra materialanvändningen.

-

Rörbeslag & hårdvara:

- Olika duktila järnrörsbeslag (armbågar, tees, kors, reducerare), särskilt komplexa/stora diameter typer.

- Arkitektonisk hårdvara (parentes, kontakter), brandskyddsarmaturer. Viktiga fördelar: Bildar komplexa inre hålrum utan kärnor; högdimensionell noggrannhet och tätning; Hög produktionseffektivitet och kostnadseffektivitet.

-

Aerospace (Emerging Field):

- Icke-kritiska bärande strukturer (konsoler, höljen, ramar).

- Motorhjälpskomponenter (inloppsguide skovlar, stöd).

- Komplexa tunnväggsaluminium/magnesiumlegeringsdelar (utnyttjar viktminskning). Viktiga fördelar: Underlättar komplexa lätta strukturer; minskar delräkningen och lederna. Nuvarande antagande begränsad av strängt tillförlitlighet/certifieringskrav, men har en betydande potential för speciella legeringsgjutningar.

-

Konstgjutning & specialfält:

- Stora skulpturer, intrikata konstverk (metallreplikation av skumprototyper).

- Musikinstrumentkomponenter (t.ex. mässingsinstrumentdelar).

- Icke-implantbara hushållsmedelshöljen (komplexa kapslingar). Viktiga fördelar: Replikerar perfekt konstnärliga detaljer; Aktiverar komplexa/abstrakta geometrier som inte är oroliga med traditionella metoder.

Vii. Tekniska begränsningar och utmaningar med förlorat skumgjutning

Trots sina fördelar har LFC inneboende begränsningar och pågående utmaningar:

-

Hög verktygskostnad och utvecklingstid:

- Initial investering: Aluminiumskummönsterformar är dyra (särskilt för komplexa delar). Medan kostnaden per enhet kan vara låg i massproduktionen, dominerar mögelkostnader för prototyper/stora enstaka gjutningar.

- Utökad utvecklingscykel: Kedjan (produktdesign → Mögeldesign/tillverkning → Skummönster Försök/modifiering → Processvalidering) är längre än traditionella trämönster Sandgjutningsförsök. 3D-tryckta prototypmönster accelererar utveckling men massproduktion kräver fortfarande metallformar.

-

Storleksbegränsningar:

- Skummönsterstyrka: Stora tunna vägg- eller smala skummönster är benägna att deformation/brott under tillverkning, hantering, beläggning och gjutning. Strukturella förstärkningar (revben), skum med hög hållfasthet (högdensitet STMMA) och inre sandstöd stöder detta men sätter praktiska gränser (nuvarande massproduktion vanligtvis <5 m längd, <5 ton vikt; större delar kräver specialiserade processer/kontroller).

- Utrustningsbegränsningar: Mycket stora gjutningar kräver enorma kolvar, vibratorer, kranar, ugnar och vakuumsystem och kräver massiva investeringar.

-

Material & metallurgiska begränsningar:

- Kolkänsliga legeringar: Att eliminera ytförgasning förblir utmanande för lågkolstål (C <0,2%) och vissa rostfria stål, även med STMMA, vilket begränsar användningen i ultra-låga koldioxidapplikationer.

- Mycket hög-smältpunktlegeringar: Matchande skumpyrolyshastighet till framsteg av metall, beläggning och reaktioner mellan smält/pyrolysprodukter är komplexa för superlegeringar/titanlegeringar; Adoption är begränsad.

- Ytfinishgräns: Överlägsen konventionell sandgjutning (RA 6.3-25μm efter sprängning av skott), men vanligtvis sämre än investeringsgjutning (RA 1,6-6,3μm) eller Die/lågtrycksgjutning. Otillstånd för spegelfinishkrav.

- Metallurgisk renhet: Potentialen för infångade inneslutningar/gaser från pyrolysprodukter kräver strikt kvalitetskontroll.

-

Processkänslighet:

- Multifactor-koppling: Framgång beror kritiskt på exakt kontroll och matchning av många parametrar (skumdensitet/fusion, beläggningsstyrka/permeabilitet, komprimeringens enhetlighet, vakuumstabilitet, hälla temp/hastighet). Misslyckande i någon länk kan orsaka batchskrot.

- Defektkontroll Svårigheter: Att förhindra/lösa defekter som kolveck, förgasning och porositet kräver djup expertis på grund av komplexa, sammanhängande orsaker och ibland smala processfönster.

- Processövervakningssvårigheter: Fyllning/stelning sker inom en förseglad torr sandform, vilket hindrar direkt observation/realtidsövervakning (röntgen möjlig men kostsam); Förtro till parameterkontroll och inspektion efter gjutning.

-

Miljö- och säkerhetsöverväganden:

- Pyrolysgasutsläpp: Stora volymer av gaser (styren, toluen, bensen, CO, etc.) kräver effektiv insamling/behandling (förbränning, adsorption, katalytisk oxidation), kräver investeringar i emissionskontrollsystem.

- Dammkontroll: Dammgenerering under sandfyllning, gjutning, skakning och sandbearbetning kräver dammuttagssystem.

- Buller: Vibrerande bord och skakningsutrustning genererar brus.

- Skumavfall: Rå skummaterial och defekta mönster kräver korrekt återvinning/bortskaffande (t.ex. pyrolys för monomer/energiåtervinning).

-

Produktionseffektivitetsflaskhalsar:

- Mönsterproduktion och torkning: Att göra (gjutning, åldrande, montering) och beläggning/torkning (beläggningstorkning tar timmar även med avfuktning) Skumklustret är potentiella flaskhalsar, vilket kräver stora WIP -inventeringar.

- Kyltid: Långsam kylning i torr sand upptar kolvar under längre perioder, särskilt för tjocka/tunga gjutningar. Stora automatiserade linjer kräver många kolvar.

Viii. Framtida utvecklingstrender för förlorat skumgjutning

Viktiga innovationstrender som hanterar utmaningar och möjligheter:

-

Materiella innovationer:

- Högpresterande skum: Utveckla material med lägre rest, högre styrka, bättre skumning/formbarhet och dimensionell stabilitet (t.ex. nya sampolymerer, modifierade EPS/STMMA, biobaserade/nedbrytbara material). Mål: Eliminera defekter (särskilt förgasning/veck), expandera legeringsintervall (t.ex. UHS, special rostfritt stål), möjliggöra större tunnväggsdelar.

- Funktionaliserade eldfasta beläggningar:

- Balanserad permeabilitet/styrka: Nanoteknologi, nya bindemedel (t.ex. sammansatta system), optimerad aggregerad gradering.

- Skräddarsydd isolering/kylning: Tillsatser (ihåliga mikrosfärer, partiklar med hög ledning) för lokal termisk kontroll för att optimera stelning/utfodring.

- "Smart" beläggningar: Utforska beläggningar som är lyhörda för temperatur/tryckförändringar.

- Miljövänliga beläggningar: Minska VOC: er; Förbättra vattenbaserad beläggningsprestanda.

- Optimerad specialsandanvändning: Mer exakt/effektiv applicering av högpresterande sand (zirkon, kromit) på kritiska områden (hot spots, bränningszoner) för att minska kostnaderna.

-

Processoptimering och smartisering:

- Exakt vakuumkontroll: Utveckla intelligenta vakuumsystem med hjälp av realtidssensoråterkoppling (tryck, temperatur) och skumpyrolysmodeller för dynamisk justering under hällningen (t.ex. prediktiv högvakuumstart, gradientreduktion), förbättring av fyllningsstabilitet och reducerande defekter.

- Avancerad CAE -simulering:

- Multi-Physics-koppling: Integrera skumpyrolyskinetik, gas/flytande produkttransport genom beläggning/sand och metallfyllning/stelning (värmeöverföring, flöde, krympning, stress) för exakt förutsägelse av LFC-specifika defekter.

- Virtuell processoptimering: CFD -simulering styr intelligent grindning/ventilation/klusterdesign, drastiskt reducerar fysiska försök och utvecklingstid/kostnad.

- Fel för grundorsak: Analys: Spårar snabbt defekten via simulering.

- Processövervakning och big data:

- In-line avkänning: Avancerade sensorer (flerpunktstryck/temperatur i kolven, realtids hällhastighet/temp, vakuumkontroll med sluten slinga).

- AI/ML -integration: Analysera produktionsdata (parametrar, sensoravläsningar, kvalitetsresultat) för att bygga prediktiva kvalitetsmodeller, automatiskt optimera parametrar och möjliggöra prediktivt underhåll för smart produktion/QC.

-

Integration med snabb prototyper:

- Direkt 3D -utskrift av skummönster: Eliminerar traditionella formar; Skriver ut komplexa mönster direkt (t.ex. via pärlbindning eller FDM), idealiska för prototyper, lågvolym eller geometrier omöjliga med konventionella formar. Material/noggrannhetsförbättringar pågår.

- Indirekt hybrid (3D Sandtryck LFC): Kombinerar 3D-tryckta sandkärnor/formar för kritiska områden eller hela formar med LFC-principen (fullt mönster försvinnande) för mycket stora delar eller speciella krav.

-

Utrustningsautomation och effektivitet:

- Helt automatiserade rader: Förbättra robotik/automatisering i mönstergjutning, klustermontering, beläggning/torkning, gjutning, hälla, skakning/rengöring för obemannad/mager drift, förbättra effektivitet, konsistens och säkerhet.

- Effektiv torkningsteknik: Utveckla snabbare, mer enhetliga torkning av lägre energi för beläggningar/mönster (optimerad mikrovågsugn, IR-torkning).

- Storskaliga och intensiva system: Utveckla specialiserad LFC-utrustning/teknik för extra stora gjutningar (vind/kärnkraft, varvsindustri). Förbättra effektiviteten/smartheten för sandbearbetning (kylning, dedusting).

-

Applikationsfältutvidgning:

- Precisionsgjutning med hög värde: Bryt in i flyg-, medicinskt (utforskande för implantat som inte är belastat) och avancerad instrumentering med hjälp av komplexa formningsförmågor i kombination med avancerade legeringar/precisionskontroll.

- Kompositgjutning: Utforska LFC för Metal Matrix Composite (MMC) delar, t.ex. med lokalt inbäddade keramiska förstärkningar eller fiberförformar.

- Grön gjuteriförbättring: Optimera processer för lägre energiförbrukning; Förbättra pyrolysgasbehandling (katalys, värmeåtervinning); Återvinning av skumavfall (kemisk/fysisk); Främja full livscykelgrön tillverkning.

Ix. Jämförelse av förlorat skumgjutning med andra gjutningsprocesser

| Karakteristisk | Lost Foam Casting (LFC) | Sandgjutning (grön/hartsand) | Investeringsgjutning | Gjutning | Permanent mögelgjutning |

|---|---|---|---|---|---|

| Bildande princip | Skum förångning, metallersättning, vakuumtorkad sand | Mönster i bunden sand, mögelparti | Vax smälta, keramisk skal, baka | Högtrycksinjektion i metall dör | Tyngdkraft/lågtryck i metall/grafitform |

| Tillämpliga legeringar | Bred (Fe, stål, icke-järn); Stål behöver STMMA | Mycket bred (nästan alla gjutna legeringar) | Bred (stål, superlegeringar, icke-järn) | Främst icke-järn (Al, Zn, Mg), några CU | Främst icke-järn (Al, Mg, Cu), några Fe |

| Delstorlek | Liten medium (<5t); Stora delar utmanande | Extremt bred (gram till hundratals ton) | Små-Medium (<100 kg) | Små-Medium (<50 kg al, <30 kg Zn/mg) | Small-Medium |

| Komplexitet | Extremt hög (Varje inre hålrum, ingen avskedslinje/kärnor) | Måttlig (begränsad av avsked/kärnor) | Hög (Mycket intrikat, ingen avsked/kärnor) | Hög (begränsad av bilder/ejektorer) | Måttlig (begränsad av avsked/bilder) |

| Dimensionell noggrannhet (CT/ISO) | Hög (CT7-CT9) | Låg (CT11-CT14) | Mycket hög (CT4-CT7) | Mycket hög (CT4-CT6) | Hög (CT6-CT9) |

| Ytråhet (RA, μM) | Bra (12.5-25; 6.3 efter sprängning) | Dålig (25-100) | Excellent (1.6-6.3) | Excellent (0,8-3,2) | Bra (6.3-12.5) |

| Min. Väggtjocklek (mm) | Tunn (~ 3 mm järn, ~ 2,5 mm Al) | Tjockare (3-5 mm) | Mycket tunn (0,5-1,0 mm) | Mycket tunn (~ 0,6 mm Al, ~ 0,3 mm Zn) | Tunn (~ 2mm Al) |

| Utkast till vinkel krävs | Ingen | Nödvändig (Signifikant) | Ingen | Nödvändig (Minimal) | Nödvändig (Måttlig) |

| Bearbetningsbidrag | Small (Near-Net-form) | Stor | Minimal | Minimal (Ofta ingen på vissa ansikten) | Small |

| Batchflexibilitet | Bra (Mid-hög volym flexibilitet; Låg Vol w/ 3DP) | Excellent (Prototyp till massa) | Medelhög (Small-Medium-partier) | Mycket hög (Massproduktion) | Medelhög (Midhigh Volume) |

| Verktygskostnad | Hög (Al Foam Mold) | Låg (Trä) till Medium (Metal/Corebox) | Medium (Wax Die) | Mycket hög (Stål die) | Hög (Metallform) |

| Per delkostnad | Medelhög (Fördel med hög volym) | Låg (Massa) Hög (Prototyp) | Hög | Mycket låg (Massa) Hög (Låg volym) | Medelhög (Hög volym) |

| Ledtid (första delen) | Längre (Verktygsprocessutveckling) | Kort (Sandform) | Lång (Shell Build Cycle) | Lång (Die Manufacture) | Medium |

| Produktionsgrad | Medelhög (Automatiserade rader) | Medelhög | Low | Mycket hög | Hög |

| Miljövänlighet | Bra (Inga bindemedel, ~ 100% sand återanvändning, lågt damm) | Dålig (Högt damm, bindemedelsföroreningar, sandåtervinningsproblem) | Medium (Shell Waste, Bake Energy) | Medium (Smörjrök, Dross) | Bra (Long Mold Life) |

| Typiska applikationer | Bilhuvuden/grenrör, rörbeslag, slitdelar, komplexa ventil/pumpkroppar | Maskinsängar, stora hus, agri -delar, tomma ämnen | Turbinblad, golfhuvuden, medicinsk, konst | Auto/3C -hus, konsoler, växlar | Autohjul, kolvar, conrods, motorhus |

Positioneringsöversikt:

- LFC: s kärnkonkurrens: Tillverkning extremt komplex (särskilt interna passager/kanaler/ihåliga strukturer), Medium precision/ytkvalitet , medelhög volym järn-/icke-järn Gjutning (särskilt järnlegeringar och komplexa icke-järnpunkter). Dess designfrihet, förenkling av processer och miljöfördelar är svåra att ersätta.

- Lägre komplexitet: Traditionell sandgjutning behåller kostnader (särskilt prototyper/mycket stora delar) och flexibilitetsfördelar.

- Högsta precision/yta eller små delar: Investeringsgjutning är överlägsen.

- Massproduktion av små tunna väggar icke-järnhaltiga delar: Die casting utmärker sig i effektivitet och kostnad.

- Midhög volym Måttligt komplexa icke-järnhaltiga delar: Permanent mögelgjutning är en stark konkurrent.