1. Konceptanalys

Lost Foam Casting (LFC), även känd som full mögelgjutning eller förångad mögelgjutning, är en revolutionerande precisionsprocess. Dess kärna är att använda skumplast (vanligtvis polystyren EPS eller sampolymer STMMA) för att göra en exakt form (dvs "skummönster") som är exakt samma form som den slutliga gjutningen. Under hällprocessen kontakter den högtemperatur smälta metall skumformen och får den att snabbt förånga och försvinna. Den smälta metallen upptar sedan sitt utrymme, och den önskade gjutningen erhålls direkt efter kylning och stelning. Skumformens "försvinnande" under hela processen är dess mest betydelsefulla funktion och ursprunget till dess namn.

2. Detaljerad förklaring av hela processen

Mögeldesign och tillverkning:

Tredimensionell design baserad på gjutningsteckningen, exakt beräkning av krympningsbidrag.

Den erforderliga skumformen (eller mögelkombinationen) tillverkas med CNC -bearbetning eller mögelskumning.

Förberedelse av skummönster:

Material: Använd huvudsakligen pre-Foamed EPS (utbyggbara polystyren) pärlor eller STMMA (styren-metylmetakrylatsampolymer) pärlor. STMMA kan minska svarta koldefekter och har en bredare tillämpning.

Gjutning: Fyll pärlorna i en aluminiumlegeringsform med en kavitet, passera ånga till värme, pärlorna expanderar, säkring, fyll hålrummet och bildar ett tätt skummönster efter kylning. Komplexa gjutningar kräver bindning och montering av flera mönsterkomponenter (med hjälp av speciellt varmsmältlim).

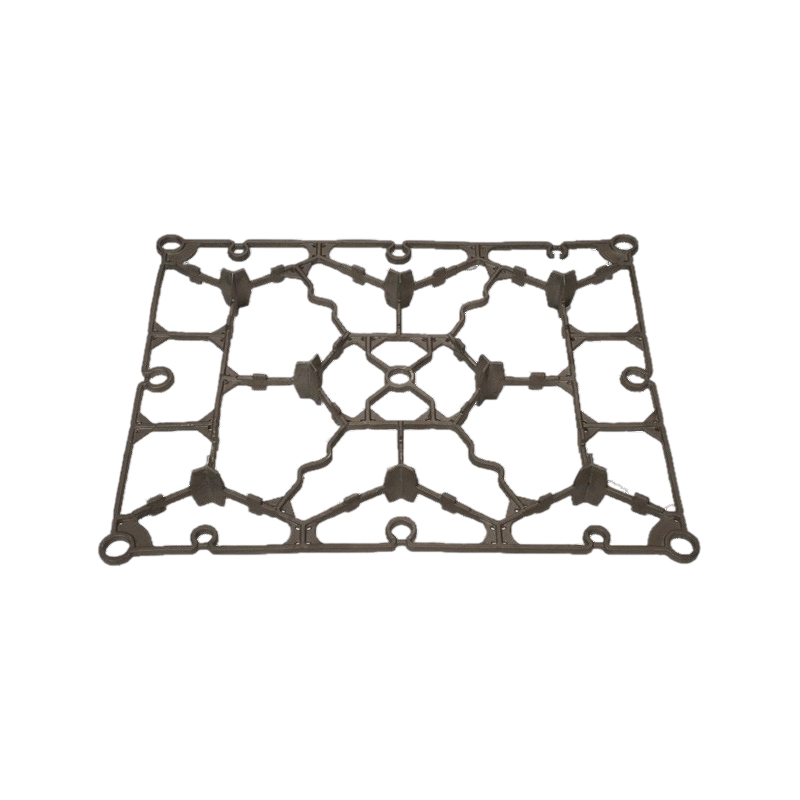

Mönsterklustermontering:

Precis bindning av flera skummönster (inklusive hällsystem och stigningssystem) i ett helt "mönsterkluster". Utformningen av hällsystemet är avgörande och påverkar direkt påfyllning och förgasning.

Färgbeläggning:

Syfte: Förbättra mönstrets styrka och ytbehandling; bilda ett isolerande skikt för att förhindra att metallvätskan tränger in i den torra sanden; Ge en andningsbar kanal för att skumförgasningsprodukten ska släppas ut.

Färg: mestadels vattenbaserade eldfasta beläggningar (såsom kvartspulver, bauxitpulver, glimmerpulver etc. med bindemedel och upphängningsmedel).

Metod: DIP-beläggning, duschbeläggning eller spraybeläggning, beläggningstjockleken (vanligtvis 0,5-2 mm) och enhetlighet måste kontrolleras strikt och sedan torkas.

Torr sandvibrationsmålning:

Lägg det belagda mönsterklustret i en speciell sandlåda som kan dammsugas.

Fyll i torr kvartsand eller annan eldfast sand (såsom ädelstenssand) utan bindemedel, tillsatt fukt och enhetlig partikelstorlek.

Starta vibrationstabellen så att den torra sanden kan fyllas tätt i alla luckor runt mönsterklustret under vibrationer för att uppnå nödvändig kompakthet.

Hälla:

Täck toppen av sandlådan med plastfilm och vakuumisera (upprätthåller vanligtvis ett negativt tryck på 0,025-0,05 MPa).

Under vakuumförhållanden, häll smält metall (vanligt använt gjutjärn, gjutstål, aluminiumlegering, kopparlegering, etc.) i hällsystemet stadigt och kontinuerligt.

Den högtemperaturen smälta metallen värmer snabbt och förångar skummönstret, och den genererade gasen passerar genom porerna mellan beläggningen och den torra sanden och extraheras av vakuumsystemet. Den smälta metallen fyller helt hålrummet som bildas efter att skummönstret försvinner.

Kylning och rengöring av sandborttagning:

Gjutningen är helt kyld och stelnad i sandlådan.

Ta bort vakuumet och ta bort den torra sanden på toppen av sandlådan.

Häll eller lyft ut gjutningen tillsammans med den inslagna torra sanden.

Genom att vända, vibrationer och andra metoder separeras den torra sanden automatiskt från gjutningen för att uppnå effektiv sandfall. Efter kylning och dammborttagning kan den torra sanden återvinnas nästan 100%.

Rengöring: Ta bort häll- och stigningssystemet, restfärg, blixtburr, etc. för att få den färdiga gjutningen.

3. Kärnfunktioner och fördelar

Hög precision och komplexa geometriska former:

Skumformar är enkla att bearbeta i extremt komplexa former (inklusive komplexa hålrum och böjda ytor).

Ingen avskedyta krävs, ingen mögelavsmalning (eller mycket liten avsmalnande), högdimensionell noggrannhet (upp till CT7-9-nivå), bra ytråhet (RA upp till 6,3-25 um).

Förenkla processen och minska den totala kostnaden:

Utelämna de komplexa processerna såsom träform/metallformtillverkning, kärntillverkning och lådmontering som krävs för traditionell sandgjutning.

Inget bindemedel och sandblandningsutrustning krävs, och sandbearbetningskostnaden är extremt låg (torr sand kan återanvändas upprepade gånger).

Minska bearbetningsbidrag och spara metallmaterial. Förkorta produktionscykeln, särskilt lämplig för produktion av små och medelstora partier av komplexa delar.

Design flexibilitet och integration:

Integrerad gjutning med flera stycken kan uppnås genom bindning, vilket minskar efterföljande monteringsprocesser.

Designfrihet är extremt hög och lätt att ändra.

Utmärkt ytkvalitet:

Ytan är slät, konturen är klar och utseendekvaliteten på gjutningen är bra.

Ren och miljövänlig:

Använd torr sand utan bindemedel, ingen förorening av organisk avfallsgas orsakad av harts, vattenglas etc. (men skumförgasningsprodukterna måste hanteras korrekt).

Återvinningshastigheten för gammal sand är hög och det finns mindre fast avfall.

Arbetsmiljön är relativt dammig (tack vare vakuumuttag).

4. Utmaningar och begränsningar

Produktionskostnader för skumform: För små partier för enstaka stycken kan kostnaden för skumformar vara höga (men 3D-tryckformar förbättrar detta problem).

Storleksbegränsningar: När du häller stora gjutningar (särskilt tjocka och stora delar) förgasar skummet våldsamt för att producera en stor mängd gas, vilket kan orsaka defekter som otillräcklig hällning, porer och koldemonationer, och processkontrollen är svårare. Det typiska intervallet är mellan 0,5 kg och 50 ton, men det används vanligtvis i tiotals kilogram till flera ton.

Klusterkombination och beläggningskvalitetskontroll: Monteringsnoggrannhet och beläggningskvalitet har en stor inverkan på kvaliteten på den slutliga gjutningen, vilket kräver känslig drift och strikt inspektion.

Förgasningsproduktbehandling: Skumpyrolys och förgasning kommer att producera en stor mängd gasformiga och en liten mängd vätskeprodukter (tjärliknande), som måste släppas ut i tid av vakuumsystemet och behandlas korrekt (som förbränning), annars är det lätt att orsaka defekter som porer, kolökning och rynka i kastningen.

Tillämpligt legeringsintervall: Tillämpningen av legeringar som lätt är oxiderade eller känsliga för kol (såsom vissa titanlegeringar och högt manganstål) är relativt begränsad.

5. Breda tillämpningsområden

Förlorat skumgjutning lyser i många branscher med sina unika fördelar:

Bilindustrin: Motorcylinderblock, cylinderhuvud, intag och avgasrör, vevaxel, växellådor, konsol, bromsskiva/trumma och andra nyckelkomponenter.

Ventiler och rörbeslag: komplexa ventiler, rörbeslag och pumpkroppar av olika material (gjutjärn, gjutstål, rostfritt stål).

Ingenjörsmaskiner: Slitresistenta delar, hydrauliska delar och bostadsdelar.

Jordbruksmaskiner: bostad, växellåda, konsol.

Gruvmaskiner: Slitresistenta foder, transportträn.

Konstgjutningar och arkitektonisk hårdvara: skulpturer, dekorativa delar, räcke tillbehör och andra komplexformade hantverk.

Aerospace: Vissa icke-belastade strukturella delar av aluminiumlegeringar och magnesiumlegeringar.

6. Framtida utvecklingstrender

Högpresterande skummaterial: Utveckla skummaterial med låg förgasningsrester, högre styrka och dimensionell stabilitet.

3D -utskriftsskumformar: Snabb prototypningsteknik (såsom bindemedelsstrålning, FDM) används för att tillverka komplexa prototyper och små partier av modeller, bryta igenom begränsningarna för traditionella formar och påskynda produktutvecklingen.

Beläggningsteknikinnovation: Utveckla högre styrka, bättre luftpermeabilitet och miljövänliga beläggningar.

Intelligent processkontroll: Tillämpa sensorer och numerisk simulering (fyllningsglasflödeskopplingssimulering) för att optimera utformningen av gjutningssystemet och processparametrarna.

Storskalig och tunnväggig: Övervinna produktionsteknologiflaskhalsen för större och tunnare murade gjutningar.

Grön: Förbättra avfallsgasinsamling och reningsteknik för att ytterligare minska miljöpåverkan.