Lost Foam Casting (LFC), även känd som utvidgad polystyren (EPS) gjutning eller avdunstningsmönstergjutning, fortsätter att få dragkraft i gjuterier över hela världen. Denna precisionsgjutningsmetod erbjuder distinkta fördelar jämfört med traditionella sandgjutningsprocesser, vilket driver dess antagande för komplexa komponenter över olika branscher, från fordons- och rymd till pumpar och ventiler. Att förstå dess kärnfördelar belyser varför det är ett övertygande val för specifika tillverkningsbehov.

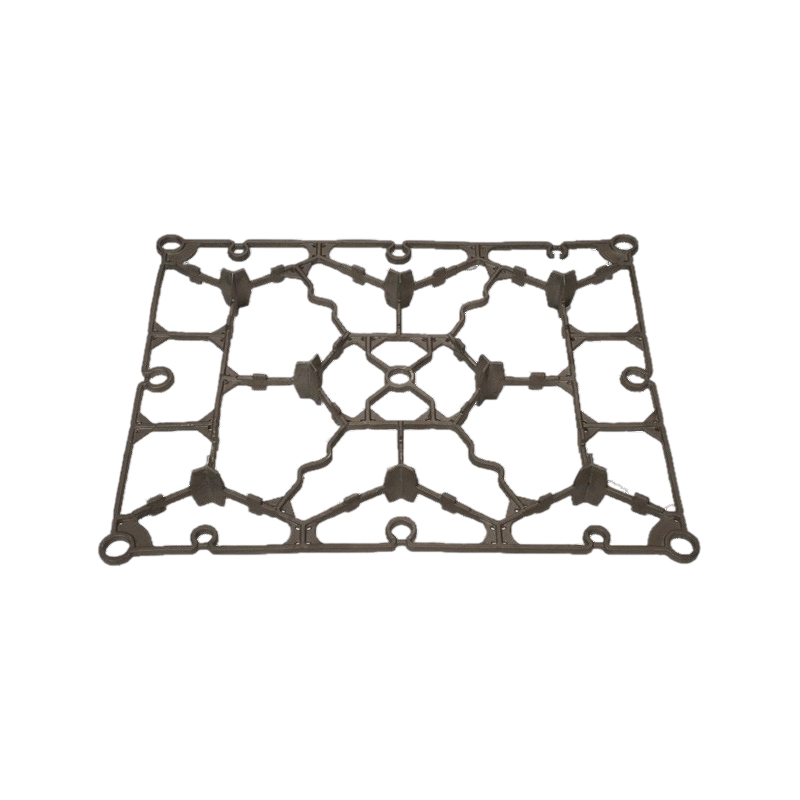

1. Exceptionell designfrihet och komplexitet: LFC utmärker sig där intrikata geometrier, inre passager, underskattar och tunna väggar krävs. Det förbrukningsbara skummönstret, lätt gjutet eller bearbetat i komplexa former utan att avskilja linjer eller kärnor, tillåter designers enastående frihet. Detta eliminerar behovet av komplexa kärnenheter och tillhörande kärntryck som finns i konventionell sandgjutning, vilket avsevärt förenklar mögelskapande för delar som skulle vara svårt eller omöjligt att producera annars. Funktioner nära net-form är en känneteckenfördel.

2. Överlägsen ytfinish och dimensionell noggrannhet: Processen producerar i sig gjutningar med utmärkt ytfinish, ofta betydligt jämnare än traditionella gröna sandgjutningar. Skummet förångas vid kontakt med smält metall, och den resulterande gasen genomsyrar genom den torra, obundna sanden och lämnar minimal ytstruktur. I kombination med skummönstrets precision och stabiliteten hos den torra sandformen uppnår LFC trånga dimensionella toleranser och konsekvent del-till-del repeterbarhet, vilket minskar behovet av omfattande sekundär bearbetning.

3. Betydande kostnadsminskningar i verktyg och arbetskraft: LFC har ofta lägre mönsterkostnader jämfört med intrikata kärnlådor och komplexa trä- eller metallmönster som krävs för motsvarande delar i konventionell sandgjutning. Ett enda, relativt enkelt skummönster kan ersätta en montering av kärnor och formar. Vidare eliminerar processen kärnframställning, kärninställning och mögelmonteringssteg, effektiviserar produktionen och minskar kvalificerade arbetskraftskrav. Den obundna sanden återvinns också lätt och återanvändas med minimal bearbetning, vilket sänker sandrelaterade kostnader.

4. Minskade bearbetnings- och efterbehandlingskrav: Kombinationen av casting-kapaciteter i nästan nät, utmärkt ytfinish och god dimensionell noggrannhet översätts direkt till mindre material som tas bort under bearbetning. Detta minskar inte bara bearbetningstid och tillhörande arbetskrafts- och verktygskostnader utan minimerar också materialavfall. Sekundär rengöringsoperationer (som kärnutslag och omfattande sandborttagning) reduceras eller elimineras drastiskt.

5. Minimala dragvinklar och viktbesparingar: Den torra, obundna sandformen erbjuder utmärkt kollapsbarhet. Detta möjliggör användning av minimala dragvinklar (ofta så låga som 0,5 till 1 grad) jämfört med de brantare utkast som krävs i konventionell sandgjutning för att underlätta borttagning av mönster. Resultatet är gjutningar som är närmare den slutliga designens avsikt, potentiellt lättare i vikt och kräver mindre bearbetning för att uppnå slutliga dimensioner.

6. Miljö- och operativa fördelar: LFC använder torr, obundad sand utan kemiska bindemedel eller tillhörande ångor som vanligtvis frigörs under kärntillverkning och hällning i bindemedelsbaserade system. Detta skapar en renare arbetsmiljö och undviker bortskaffningsproblemen kopplade till kemiskt bundet sandavfall. Sanden återvinns lätt, vilket minimerar deponibidraget. Processen genererar också mindre buller och vibrationer jämfört med kärntillverkning och knockout -operationer.

Överväganden och idealisk passform:

Samtidigt som de erbjuder tvingande fördelar är förlorad skumgjutning inte universellt tillämplig. Mönsterproduktionskostnader kan vara högre för mycket enkla geometrier jämfört med grundläggande sandmönster. Processen kräver noggrann kontroll av skumdensitet, beläggningsapplikation, sandkomprimering och hällsparametrar för att förhindra defekter som veck eller kolinläggningar. Det är i allmänhet mest kostnadseffektivt för produktion av medel till höga volym av komplexa komponenter där dess fördelar med minskad bearbetning och montering kan utnyttjas fullt ut, särskilt med järnlegeringar och vissa icke-järnmetaller.

Lost Foam Casting presenterar en sofistikerad lösning för tillverkare som försöker producera komplexa gjutningar med hög precision med överlägsna ytbehandlingar, minskade bearbetningsbehov och lägre totala produktionskostnader för lämpliga volymer och delgeometrier. Dess fördelar inom designfrihet, dimensionell noggrannhet, operativ effektivitet och miljökrofil gör det till en värdefull och alltmer utnyttjad process inom det moderna gjuteri -landskapet. När projektkraven är i linje med sina styrkor ger LFC betydande konkurrensfördelar.