Strävan efter effektiva, kostnadseffektiva tillverkningsprocesser är evig. För företag som behöver komplexa metalldelar i stora mängder, Lost Foam Casting (LFC) framträder ofta som en utmanare. Men levererar dess unika tillvägagångssätt verkligen för produktion med hög volym? Svaret, som många saker inom tillverkningen, är nyanserad: Ja, förlorat skumgjutning burk Var mycket lämplig för produktion med hög volym, men dess framgång är kritiskt på specifika delegenskaper och produktionsmål.

Förstå den förlorade skumprocessen

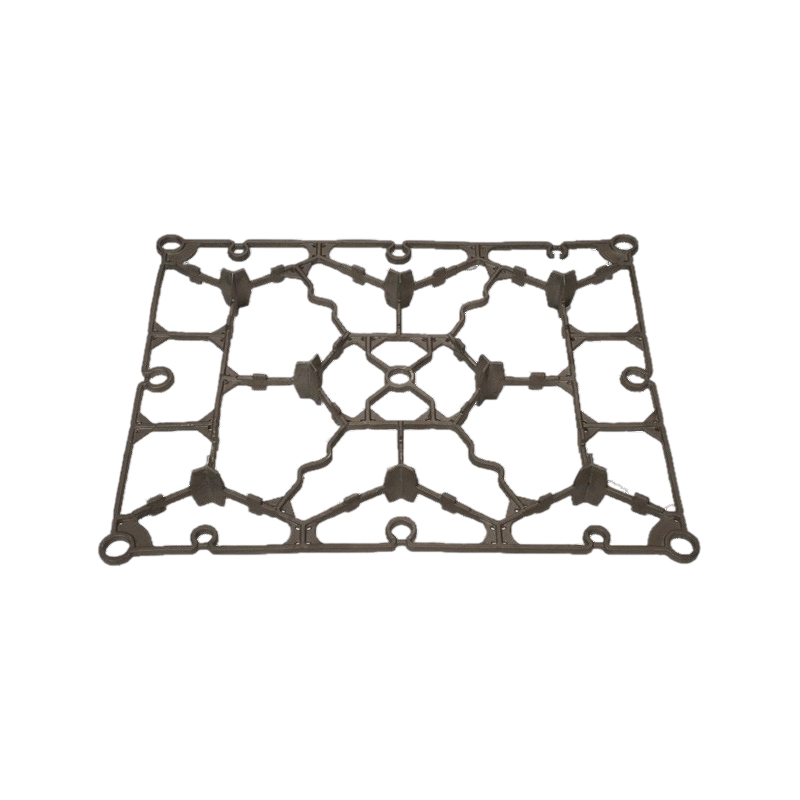

Förlorad skumgjutning innebär att skapa en exakt skumreplik (mönster) av den önskade delen. Dessa mönster monteras i kluster, belagda med en eldfast keramisk uppslamning, torkas och sedan inbäddas i obundad sand i en kolv. Smält metall hälls direkt på skummonteringen. Metallen förångar skummet och ersätter omedelbart sin form och stelnar i sandformen. Efter kylning avlägsnas sanden och avslöjar metallgjutningsklustret, som sedan separeras i enskilda delar.

Varför förlorade skum överklaganden för volymproduktion

Flera inneboende fördelar gör LFC attraktiva för skalning:

- Minskad bearbetning och nära nätform: LFC utmärker sig för att producera komplexa geometrier, inre hålrum och komplicerade detaljer som skulle vara svåra eller omöjliga med andra metoder, ofta uppnå nästan nätform. Detta minskar eller eliminerar till och med kostsamma bearbetningsoperationer nedströms - en viktig kostnadsdrivare i höga volymer.

- Minimala dragvinklar och toleranser: Processen möjliggör minimala dragvinklar (ofta så låg som 0,5-1 grad) och kan hålla täta toleranser konsekvent. Detta minskar materialavfall och sekundär bearbetningstid per del.

- Förenklad verktyg och process: När det initiala mönsterverktyget har skapats är själva processen relativt enkel. Det finns inga komplexa kärnor att montera eller kärnlådor att hantera, till skillnad från traditionell grön sandgjutning. Sandhantering förenklas också eftersom den är obundna och lätt återvunnet. Denna strömlinjeformning AIDS -automatisering och konsekvent utgång.

- Hög konsolideringspotential: Flera mönster kan grupperas effektivt på ett enda grindsystem. En enda häll kan producera dussintals delar samtidigt, maximera ugnsanvändningen och genomströmningen per cykel.

- Förbättrad ytfinish: Den keramiska beläggningen resulterar vanligtvis i en jämnare ytfinish jämfört med många andra sandgjutningsprocesser, vilket potentiellt reducerar rengöring och sluttid.

- Materialflexibilitet: LFC används allmänt för gjutjärn (särskilt komprimerat grafitjärn), aluminiumlegeringar och vissa stål, som täcker många vanliga industriella material med hög volym.

Kritiska överväganden och utmaningar för hög volym

Trots sina styrkor är LFC inte en universell lösning. Nyckelfaktorer som kräver noggrann utvärdering inkluderar:

- Mönsterverktygskostnad och ledtid: Att skapa precisionsmönstret dör (vanligtvis bearbetat aluminium) kräver betydande investeringar i förväg och ledtid. Medan de amorteras över höga volymer kan denna initiala kostnad vara en barriär jämfört med enklare verktyg för processer som permanent mögelgjutning.

- Mönsterproduktionsvolym och kostnad: LFC med hög volym kräver en motsvarande produktionsanläggning med hög volym. Att producera tusentals eller miljoner konsekventa, defektfria skummönster kräver dedikerad utrustning och sträng processkontroll. Kostnaden per mönster blir en avgörande variabel i den totala delkostnadsekvationen.

- Cykeltid: Medan klusterkonsolidering ökar utgången per häll, inkluderar den totala cykeltiden mönsterbeläggning, torkning (som kan vara lång), sandfyllning, hälla, kylning och skakning. Optimering av hela denna sekvens, potentiellt inklusive snabb torkningsteknik, är avgörande för att konkurrera med snabbare processer som högtrycksgjutning (HPDC) för enklare delar.

- Mönsterstyrka och hantering: Skummönster, särskilt komplexa eller tunnväggiga, kan vara ömtåliga. Automatiserade hanteringssystem inom produktionslinjen måste vara noggrant utformade för att undvika skador under beläggning, montering och mögelfyllning. Detta lägger till komplexitet.

- Materialbegränsningar och defekter: Även om det är mångsidigt har LFC begränsningar. Tunna sektioner kan vara utmanande att fylla konsekvent utan defekter. Vissa legeringar som är benägna att oxidation eller gasupphämtning (som vissa stål) kräver extra processkontroll för att undvika problem som kolupphämtning (från skummet) eller porositet. Processparametrar måste kontrolleras tätt.

- Mönsterverktygslängd: Även om det är hållbart har mönsterverktyg en begränsad livslängd (ofta i 30 000-50 000 skottområdet för aluminiumdies, beroende på komplexitet och material). För ultrahöga volymer som överskrider denna avsevärt måste verktygsersättningskostnader tas med i.

Lost Foam Casting har övertygande fördelar för produktion med hög volym, särskilt för delar med:

- Komplexa geometrier minskar bearbetning.

- Täta toleranser och minimala dragkrav.

- Lämpligt material (t.ex. gjutjärn, aluminium).

- Volymer som är tillräckliga för att motivera mönsterverktygs- och produktionsinställningskostnaderna.

Men det är generellt mindre passar än processer som HPDC för mycket högvolym, geometriskt enklare delar (särskilt i aluminium) där den ultimata hastigheten är avgörande, eller för delar som kräver extremt tunna väggar.

Förlorat skumgjutning är inte bara kapabel av högvolymproduktion; Det är en beprövad och ofta överlägsen lösning för specifika applikationer med hög volym där dess kärnstyrkor-komplex netformförmåga, minskad bearbetning och designflexibilitet-ger betydande totala kostnadsbesparingar och kvalitetsfördelar. Framgång kräver en tydlig bedömning av deldesign, material, nödvändiga årliga volymer och villigheten att investera i robust mönsterproduktion och processkontroll. För rätt del i rätt volymområde erbjuder LFC en kraftfull och effektiv tillverkningsväg.