Porositetsdefekter - gashål, krymphålrum, nålhål - är ihållande utmaningar i Lost Foam Casting (LFC), direkt påverkar komponentintegritet, trycktäthet och totalt utbyte. Framgångsrikt kontroll av porositet kräver ett systemiskt tillvägagångssätt som tar upp varje steg i den unika LFC -processen.

Förstå rötterna till porositet i LFC:

Porositet i LFC härrör främst från två källor:

-

Gasporositet: Genereras av nedbrytningen av skummönstret när smält metall kontaktar det. Om de resulterande gaserna inte kan fly helt genom beläggningen och sandformen före metallstelning, fångas de.

-

Krympningsporositet: Inträffar på grund av otillräcklig utfodring under metallens stelning och sammandragningsfas, förvärras om gastrycket hindrar flytande metallflöde till krympande områden.

Viktiga strategier för kontroll:

-

Optimera mönstermaterial och design:

-

Skumdensitet och typ: Använd högkvalitativ, låg densitet expanderad polystyren (EPS) eller liknande skum utformat för gjutning. Skum med lägre densitet sönderdelas i allmänhet snabbare med mindre rester men kräver noggrann styrka. Konsekvent densitet i hela mönstret är kritisk.

-

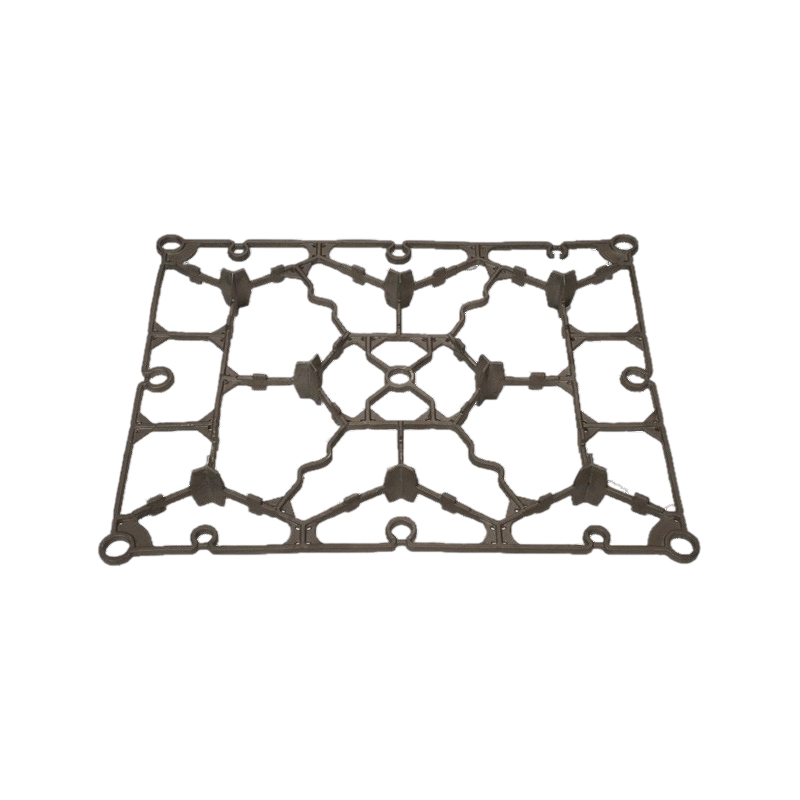

Mönsterdesign: Undvik plötsliga förändringar i sektionens tjocklek. Inkorporera generösa radier och smidiga övergångar. Designa interna passager för att möjliggöra enkel ångflykt mot mögelventiler eller hällkoppen. Minimera limlinjer och säkerställa starka, gapfria bindningar med specialiserade lim.

-

-

Ingenjör beläggningssystemet:

-

Permeabilitet: Detta är av största vikt. Den eldfasta beläggningen måste Låt pyrolysgaser passera snabbt. Välj beläggningar specifikt formulerade för hög permeabilitet vid förhöjda temperaturer. Optimera beläggningstjockleken - för tjockt hindrar gasflödet, för tunn risker metallpenetration.

-

Ansökan: Se till ett enhetligt, bubbelfritt beläggningsskikt. Torkning måste vara grundlig och kontrollerad för att förhindra fuktrelaterad gasproduktion (ånga) under hällningen. Otillräcklig torkning är en vanlig orsak till porositet vid ytan.

-

-

Exakt hällpraxis:

-

Hälltemperatur: Kritisk balans. Metall måste vara tillräckligt het för att helt sönderdelas skummönstret snabbt och upprätthålla flytande för utfodring men inte så varm att orsaka överdriven gasproduktion, mögelerosion eller krympningsproblem. Temperaturkraven varierar avsevärt beroende på legering; Strikt kontroll är inte förhandlingsbar.

-

Hällhastighet: Håll en stadig, tillräckligt snabb häll för att skapa ett positivt metallhuvudtryck. Detta tryck hjälper till att tvinga nedbrytningsgaser genom beläggningen och sanden samtidigt som man främjar utfodring för att motverka krympning. Långsam hälla ökar risken för gasinmatning.

-

Turbulensminimering: Undvik stänk eller överdriven turbulens i sprue/hällbassängen, som kan fånga luft eller gaser tidigt i fyllningen.

-

-

Säkerställa effektiv mögelkomprimering och avluftning:

-

Sandkomprimering: Uniform, adekvat komprimering av torr, obundad sand runt det belagda klustret är viktigt. Dålig komprimering leder till lösa områden där gaser kan ackumuleras eller metall kan penetrera, vilket orsakar defekter. Konsekventa vibrationstekniker är viktiga.

-

Ventilering: Ge tillräckliga ventileringsvägar. Detta inkluderar utluftning från själva mönsterklustret (ofta via risare eller dedikerade ventilationsöppningar som leder till beläggningsytan), korrekt ventilering av kolven och potentiellt vakuumassisterade avluftningssystem som är vanliga i LFC. Venters måste vara tydliga och leda direkt till atmosfären.

-

-

Kontrollmetallkvalitet:

-

Avgasning: Se till att smält metall avgasas ordentligt före Hälla för att avlägsna upplöst väte och andra gaser som är inneboende i smältan, vilket hindrar dem från att bidra till porositet vid stelning.

-

Val av legering och modifiering: Var medveten om inneboende krympningsegenskaper hos legeringen som gjuts. Vissa legeringar drar nytta av modifiering eller specifika kornförfinister som kan förbättra utfodringsegenskaperna.

-

Att kontrollera porositet i förlorat skumgjutning handlar inte om en enda fix utan att behärska samspelet mellan mönster, beläggning, sand, metall och processparametrar. Gjuterier som uppnår konsekvent låga porositetsgrader styr strikt varje variabel:

-

Använd högkvalitativa, lämpliga skummönster designade för ångflukt.

-

Applicera och torka mycket permeabla, enhetliga beläggningar.

-

Häll vid optimal temperatur och hastighet för legeringen.

-

Säkerställa utmärkt mögelkomprimering och effektiv ventilation.

-

Börja med ren, avgasad metall.

Genom att systematiskt hantera dessa områden och implementera rigorös processkontroll och övervakning kan gjuterier avsevärt minska porositetsdefekter, förbättra kvaliteten, tillförlitligheten och kostnadseffektiviteten hos deras förlorade skumgjutningar. Kontinuerlig analys av defekter genom metoder som röntgen eller sektionering är fortfarande avgörande för pågående processförfining.