Tillverkare som står inför utmaningen att producera intrikata, nästan nettformiga metalldelar utvärderar alltmer Lost Foam Casting (LFC) som en livskraftig process. Den här guiden undersöker de tekniska egenskaperna som gör LFC till ett praktiskt val för komplexa geometrier och beskriver dess mekanismer och lämpliga tillämpningar.

Kärnfördelar för komplexa delar:

-

Obegränsad geometrisk komplexitet:

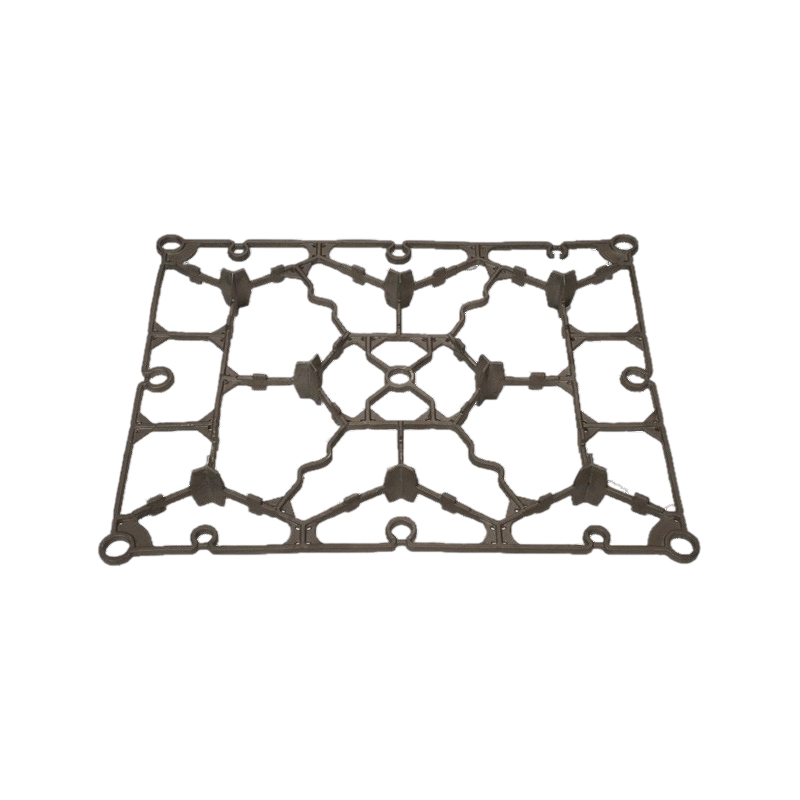

- Mekanism: Mönster är bearbetade eller gjutna från utbyggbara polystyren (EPS) skum. Till skillnad från traditionell sandgjutning som kräver dragvinklar och avtagbara kärnor, replikerar skummönster den sista delgeometrien exakt, inklusive inre passager, underskott och komplexa kurvor. Dessa mönster monteras i kluster och inbäddas i obundad sand.

- Förmån: Eliminerar kärnmontering och tillhörande förändringar/missanpassningar. Aktiverar gjutning av delar med funktioner omöjliga eller oöverkomligt dyra att uppnå med konventionella metoder (t.ex. ihåliga sektioner, intrikata inre hålrum, organiska former).

-

Nära nät formförmåga och reducerad bearbetning:

- Mekanism: Skummönstret definierar exakt kavitetsformen. Processen undviker avskedslinjerna och blixt som är vanliga i grön sandgjutning, vilket resulterar i stramare dimensionell noggrannhet och förbättrad ytfinish (vanligtvis 250-600 mikroincher RA, uppnå ner till ~ 125 RA med processkontroll). Eliminering av dragvinklar bidrar vidare till formens trohet.

- Förmån: Minskar betydligt bearbetningsbidrag och sekundär bearbetningstid/kostnad. Tillåter närmare anslutning till slutliga designdimensioner direkt från formen.

-

Integration och konsolidering:

- Mekanism: Komplexa enheter som ofta kräver flera gjutna/svetsade komponenter kan utformas som en enda skummönstermontering. Sektioner limmas ihop innan beläggningen och gjutning.

- Förmån: Konsoliderar församlingar i enstaka gjutningar, vilket minskar delräkningen, monteringsoperationer, potentiella läckvägar och total vikt. Förbättrar strukturell integritet.

-

Processförenkling och kostnadsminskningspotential:

- Mekanism: LFC kräver minimala kärnlådor och komplex gjutningsutrustning. Mönsterproduktionen är relativt flexibel. Sanden är oöverträffad och torr, vilket möjliggör enkel återvinning (95%). Automatiseringspotentialen är hög för mönsterbeläggning, klustermontering och sandfyllning.

- Förmån: Lägre verktygskostnader för komplexa delar jämfört med investeringar eller gjutning. Minskad sandhantering och bindemedelskostnader. Potential för lägre totala produktionskostnader, särskilt för medelvolymer av intrikata delar.

-

Konsekvent dimensionell noggrannhet:

- Mekanism: Det styva skummönstret upprätthåller sin form under gjutning. Frånvaron av kärnförändringar och den enhetliga komprimeringen av torr sand runt mönstret minimerar dimensionell variation. Metallkrympning är förutsägbar inom mönstret.

- Förmån: Uppnår konsekventa dimensionella toleranser (vanligtvis CT8-CT10 per ISO 8062, potentiellt stramare med kontroll). Kritiskt för delar som kräver exakta monteringsgränssnitt.

Processmekanik och överväganden:

- Mönsterproduktion: Mönster formas (för volym) eller CNC -bearbetade (prototyper/låg volym) från EPS eller liknande skum. Precision är av största vikt.

- Mönsterbeläggning: Skummönster doppas i eldfast keramisk uppslamning. Denna beläggning skapar en barriär som förhindrar sanderosion i metallen och kontrollerar gaspermeabiliteten under skumnedbrytning.

- Klustermontering: Mönster monteras på ett grindsystem (även skum) för att bilda ett kluster.

- Gjutning och gjutning: Klustret placeras i en kolv, omgiven av torr, obundad sand komprimerad via vibrationer. Smält metall hälls, förångning av skummönstret gradvis och fyller kaviteten exakt.

- Kylning och skakning: När den stelnades dumpas sanden och gjutningsklustret separeras. Sand kyls och återvinns.

Begränsningar och lämplighetsbedömning:

- Materialbegränsningar: Primärt lämpligt för järnlegeringar (gjutjärn, kol/låglegeringstål) och aluminiumlegeringar. Vissa kopparlegeringar är möjliga. Inte idealisk för hög smältpunktslegeringar (t.ex. titan, verktygsstål).

- Mönsterkostnader: Mönsterverktyg (mögel) kan vara dyra för enkla former, vilket gör LFC mindre konkurrenskraftig mot grön sand för lågkomplexitetsdelar. Skummönster är förbrukningsbara.

- Storlek och volym: Bäst lämpad för delar som sträcker sig från några kilo upp till cirka 4 000 kg, men större är möjligt. Ekonomisk livskraft är ofta vid medelvolymer (hundratals till tiotusentals årligen).

- Processkontroll: Kräver sträng kontroll över mönsterdensitet och beläggningsegenskaper för att förhindra gjutningsfel som slaggutneslutningar eller kolupphämtning.

- Ytfinish: Även om det är bra, kanske ytfinish inte matchar investering eller bearbetning av investeringar utan sekundärbehandling. Strukturen kan ibland återspegla skumstrukturen.

Förlorad skumgjutning visar distinkta fördelar när den primära utmaningen involverar komplicerade geometrier, interna funktioner, krav på nästan nät och delkonsolidering. Dess förmåga att replikera komplexa skummönster direkt till metall med hjälp av enkla, obundna sandformar erbjuder en unik lösningsuppsättning. Ingenjörer som utvärderar gjutningsprocesser bör överväga LFC när den geometriska komplexiteten uppväger de begränsningar som är relaterade till materiell lämplighet och mönsterproduktionsekonomi. Framgång hänger på robust mönstertillverkning, exakt beläggningsapplikation och kontrollerade hällmetoder. För lämpligt komplexa komponenter tillhandahåller LFC en strömlinjeformad väg till funktionella gjutningar med reducerad sekundär bearbetning.