Inom tillverkningsindustrin står det ofta att små batchproduktion står inför utmaningen med höga enhetskostnader. Traditionella bearbetningsmetoder (som CNC -bearbetning eller sandgjutning) kan förlora ekonomisk effektivitet i komplexa geometrier och små partier på grund av materiellt avfall, lång arbetstid eller överdriven mögelkostnadsfördelning. I detta avseende, Precision förlorad vaxgjutning blir det optimala valet för fler och fler företag. Kan denna tusentals år gamla process, efter att ha uppgraderats med modern teknik, verkligen minska kostnaden för tillverkning av små batch?

Teknisk fördel: Ekonomisk balans mellan precision och komplexitet

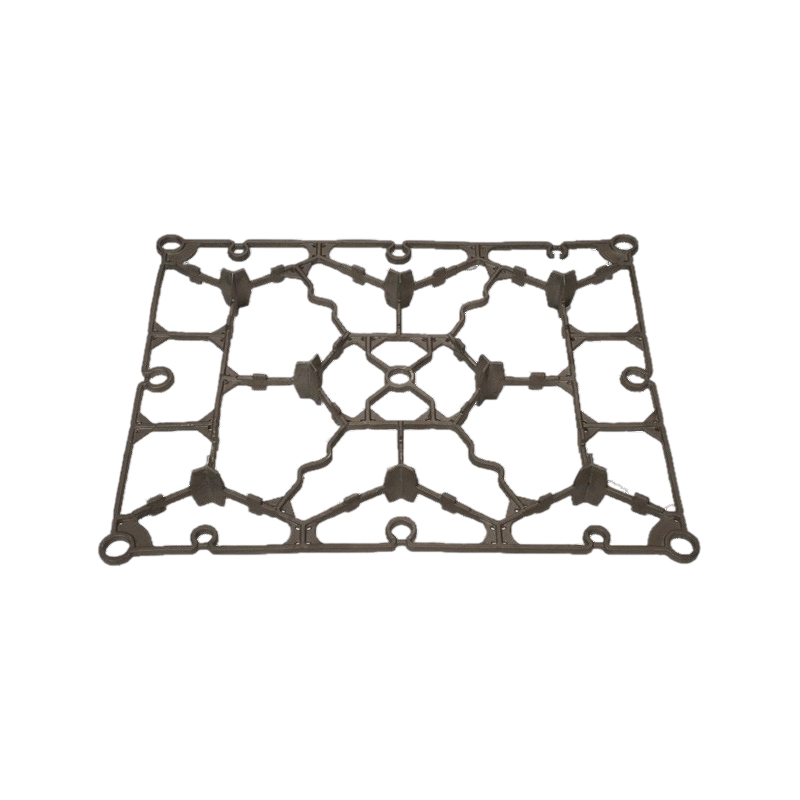

Kärnkonkurrenskraften för investeringsbesättningen ligger i sin "engångsgjutning" -förmåga. Genom 3D-utskriftsvaxformar eller löslig kärnteknologi kan tillverkare uppnå komplexa hålrum, tunnväggiga strukturer och andra konstruktioner utan att utveckla dyra stålformar, vilket avsevärt minskar efterföljande bearbetningskostnader. Med hjälp av flyg- och rymdfältet som ett exempel, efter att en turbinbladleverantör antog denna process, minskades enhetskostnaden för liten satsproduktionsproduktion med 37%, främst på grund av:

Förbättrat materialutnyttjande: Egenskaper i nästan nät kontrollerar metallavfall inom 5%, vilket är mycket bättre än 30-50% förlusthastighet för skärning av bearbetning;

Flexibel produktion: Vaxformar kan itereras genom snabb prototypningsteknik, som är lämplig för FoU -steget med ofta designförändringar;

Ytkvalitetsoptimering: RA 1,6-3,2μm gjutytytor minskar poleringstiden, särskilt lämplig för svårt att bearbeta material såsom rostfritt stål och titanlegering.

Kostnadsmodellanalys: När är det ekonomiskt?

American Foundry Society (AFS) 2023-studien påpekade att kostnadsbeslutpunkten för investeringsbesättningen vanligtvis sker i det lilla och medelstora satsområdet på 50-500 stycken. Jämfört med traditionell bearbetning:

Mindre än 500 stycken: Enhetskostnaden för investeringsgjutning är 18-42% lägre än för CNC-bearbetning;

Mindre än 50 stycken: Fördelen med att ingen form gör sin kostnad 60% lägre än den för gjutning;

Speciallegeringsscenario: Kostnadsfördelen för nickelbaserade högtemperaturlegeringsdelar kan utvidgas ytterligare till 55%.

Branschpraxisfall

Orthodynamics, ett företag med medicinsk utrustning, har verifierat denna logik i produktionen av anpassade ortopediska implantat. Genom att byta från traditionella skärningsprocesser till investeringsgjutning har den totala kostnaden för dess 200-delade sats med koboltkromlegeringsdelar sjunkit med 28%och leveranscykeln har förkortats med två veckor. De viktigaste faktorerna är:

Integrering av topologisk optisk design för att minska komponentvikten med 15% utan att påverka prestanda;

Använda samma vaxmodellkluster för att kasta olika typer av delar för att maximera produktionskapaciteten för en enda ugn.

Utmaningar och hanteringsstrategier

Denna process är inte en universell lösning, och dess kostnadskänsliga punkter är:

Vaxmodellutvecklingskostnad: Gatingsystemdesignen kan optimeras genom digital simulering (som Magmasoft) för att minska antalet försök och fel;

Efterbehandlingstid: Användningen av automatiserade skärrobotar för att bearbeta hällen och stigerören är 300% effektivare än manuellt arbete.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Webbmeny

Produktsökning

Språk

Utgångsmeny

Nybörjare

Hem / Nybörjare / Branschnyheter / Kan precision förlorat vaxgjutning minska tillverkningskostnaderna för små partier?

Branschnyheter

Apr 11, 2025 Inlägg av admin

Kan precision förlorat vaxgjutning minska tillverkningskostnaderna för små partier?

Meddelande feedback

Nyheter och evenemang

Produktkategorier

kontakta oss

Kontaktinformation

-

Tel: +86-0523-83458888

-

Telefon: +86-13605269351

-

Fax: +86-0523-83458508

-

E-post: [email protected]

-

Tillägga: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Komma i kontakt med

Du kan kontakta mig med det här formuläret.

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Kina högpresterande gjutningskomponenter tillverkare

Tillbaka topp