Lost Wax Casting , en vördad metod för att producera intrikata metallkomponenter, används allmänt i branscher som sträcker sig från flyg- till smycken. Att uppnå hög precision i slutprodukten hänger emellertid inte bara på noggrant mönsterskapande och gjutning utan också på en serie kritiska steg efter förhandlingen. Dessa steg förfinar ytkvalitet, dimensionell noggrannhet och mekaniska egenskaper, och förvandlar en rå gjutning till en precisionskonstruerad del.

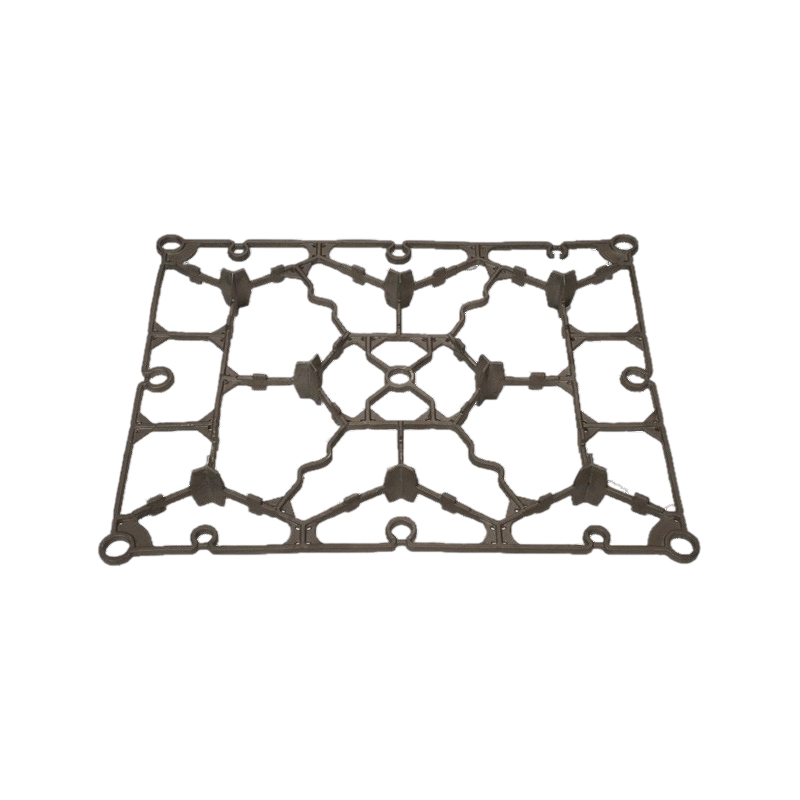

1. Avlägsnande av granar och grindar

Det första steget efter gjutning innebär att man noggrant tar bort granar, grindar och löpare-kanaler genom vilka smält metall flödar in i formen. Felaktig borttagning kan införa stresskoncentrationer eller mikrosprickor. Precisionskärningsverktyg (t.ex. diamantbelagda blad eller laserskärning) säkerställer rent, kontrollerat borttagning utan att skada känsliga funktioner. För komponenter med högt värde kan metoder som inte är kontakt som EDM (elektrisk urladdningsbearbetning) användas för att eliminera mekanisk stress.

2. Ytbehandling: eliminera brister

Till och med de bästa gjutningarna uppvisar ytreegulariteter som burrs, oxidlager eller restinvesteringsmaterial. Viktiga ytbehandlingar inkluderar:

Slipande sprängning: Använd fina glaspärlor eller aluminiumoxidpartiklar för att ta bort ytföroreningar och släta grova kanter.

Kemisk etsning: selektiv avlägsnande av ytoxider med syra- eller alkaliska lösningar, särskilt effektiva för legeringar som rostfritt stål eller titan.

Vibratorisk tumling: Idealisk för små komponenter, denna process polerar ytor enhetligt med hjälp av slipmedier i en kontrollerad vibrationsmiljö.

För ultramätade ytbehandlingar kan elektropolishing eller mikro-abrasiv flödesbearbetning uppnå sub-mikron ytråhet, kritisk för biomedicinska eller optiska tillämpningar.

3. Värmebehandling: Optimering av mekaniska egenskaper

Många gjutlegeringar kräver värmebehandling för att förbättra styrka, duktilitet eller korrosionsbeständighet. Vanliga metoder inkluderar:

Lösning Annealing: Homogeniserar legeringens mikrostruktur genom uppvärmning till en specifik temperatur följt av snabb kylning.

Stressavlastning: Minskar interna spänningar orsakade av ojämn kylning, vilket förhindrar vridning under efterföljande bearbetning.

Utfällningshärdning: Används för legeringar som 17-4 pH rostfritt stål, denna process ökar hårdheten genom kontrollerad åldrande.

Exakt temperaturkontroll och atmosfär (t.ex. vakuum eller inert gas) är avgörande för att undvika oxidation eller avkoppling.

4. Dimensionell korrigering: CNC -bearbetning och slipning

Trots noggrannheten i förlorad vaxgjutning kräver vissa komponenter snäva toleransfunktioner (t.ex. gängade hål eller tätningsytor). CNC-bearbetning säkerställer att kritiska dimensioner uppfyller specifikationer, medan JIG-slipning uppnår noggrannhet på mikronivå för geometrier som turbinblad eller bränsleinsprutare. Koordinatmätmaskiner (CMMS) eller laserskannrar verifierar överensstämmelse med CAD -modeller.

5. Icke-förstörande testning (NDT)

För att garantera integritet utan att skada delen är NDT -metoder nödvändiga:

Röntgeninspektion: upptäcker interna tomrum, inneslutningar eller porositet.

Dye Penetrant Testing: Identifierar ytsprickor osynliga för blotta ögat.

Ultraljudstest: mäter väggtjocklek och upptäcker brister under ytan.

För uppdragskritiska komponenter (t.ex. flyg- och rymdturbinblad) ger CT-skanning 3D-defektkartläggning med upplösning av sub-10μm.

6. Skyddsbeläggningar och plätering

Slutliga ytförbättringar förbättrar slitmotstånd, estetik eller funktionalitet:

Elektroless nickelplätering: erbjuder enhetligt korrosionsskydd för komplexa geometrier.

PVD (fysisk ångavsättning): Avlagringar tunna, hårda beläggningar som titannitrid för applikationer med hög slitning.

Anodisering: Används för aluminiumlegeringar för att förbättra oxidationsmotståndet.

Precision i förlorad vaxgjutning är inte bara ett resultat av själva gjutningsprocessen utan en kulmination av noggrann efterbehandling. Genom att integrera avancerad skärning, ytbehandling, värmebehandling och kvalitetskontrolltekniker kan tillverkare uppnå komponenter som uppfyller eller överskrider de stränga kraven från modern teknik. När branscher driver mot miniatyrisering och högre prestanda kommer att behärska dessa efterbehandlingssteg att förbli avgörande för att låsa upp den fulla potentialen för förlorad vaxgjutning.