Förlorad skumgjutning (LFC), även känd som evaporativ mönstergjutning, är en precisionsgjutningsprocess som används för att skapa komplexa metalldelar med hög dimensionsnoggrannhet och utmärkt ytfinish. Denna avancerade gjuteriteknik används i stor utsträckning inom olika industrier, inklusive fordon, flyg och tunga maskiner, för att producera nästan nätformade komponenter med minimala efterbearbetningskrav.

Grundprincipen för förlorad skumgjutning

Kärnprincipen för Lost Foam Casting kretsar kring användningen av ett förbrukningsmönster tillverkat av skum, som ersätts av smält metall under gjutningsprocessen. Ett mönster, vanligtvis tillverkat av expanderad polystyren (EPS) eller en liknande polymer, skapas i exakt form av den önskade slutliga delen. Detta mönster beläggs med en eldfast keramisk beläggning och placeras sedan i en kolv, som därefter fylls med obunden torr sand. Sanden komprimeras runt mönstret, vilket ger ett fast stöd.

Smält metall hälls sedan direkt i skummönstret. Värmen från metallen gör att skummet omedelbart förångas och sönderdelas, vilket gör att metallen kan fylla hela håligheten som lämnas kvar, vilket exakt replikerar formen och detaljerna i det ursprungliga mönstret. De gasformiga biprodukterna från skummet evakueras genom den permeabla keramiska beläggningen och sanden.

Nyckelprocesssteg i förlorad skumgjutning

-

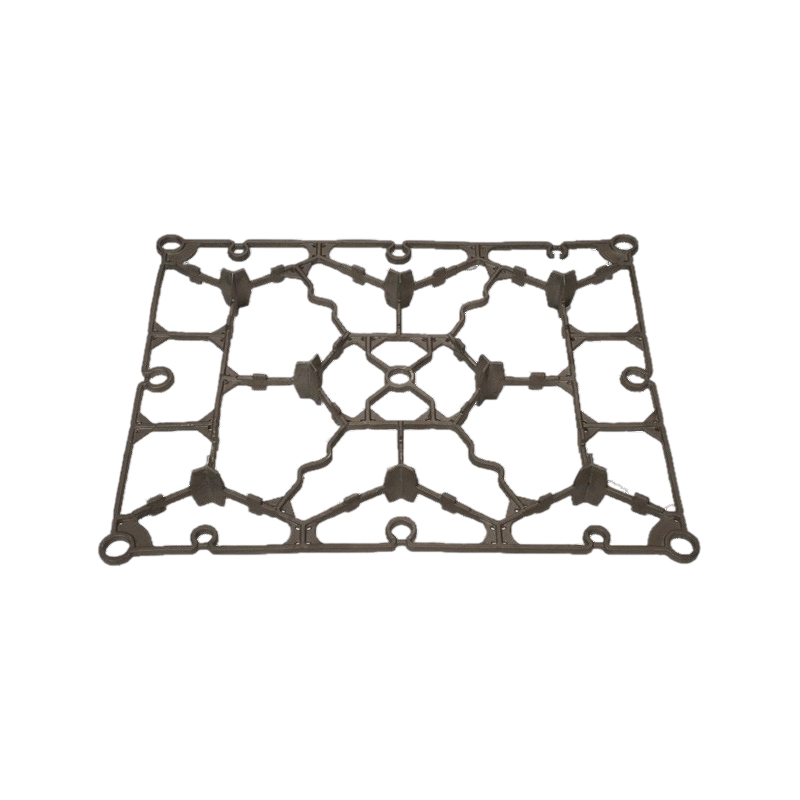

Mönstertillverkning: Processen börjar med skapandet av ett skummönster och dess grindsystem. Detta görs oftast genom att injicera expanderbara polystyrenpärlor i en aluminiumform och använda ånga för att smälta samman dem till den slutliga mönsterformen. För komplexa delar kan flera mönstersektioner produceras och sättas ihop till ett komplett kluster med hjälp av specialiserade lim.

-

Mönstermontering: Individuella skummönster är fästa vid ett centralt skumgrindsystem (gran, löpare och stigare) för att bilda ett kluster eller träd. Denna sammansättning möjliggör produktion av flera delar i en enda gjutcykel, vilket förbättrar effektiviteten.

-

Applicering av eldfast beläggning: Det sammansatta skumklustret doppas i en uppslamning av eldfast keramiskt material. Denna beläggning är kritisk som den:

-

Ger en slät ytfinish för slutgjutningen.

-

Förhindrar sanderosion och metallinträngning under hällning.

-

Låter de gasformiga produkterna från det sönderfallande skummet fly ut genom sin permeabilitet.

Det belagda klustret torkas sedan fullständigt i en kontrollerad miljö för att uppnå rätt styrka och permeabilitet.

-

-

Formning (sandpackning): Det torkade, belagda klustret placeras upp och ner i en stålkolv. Obunden, torr kiseldioxidsand hälls sedan i kolven runt mönstret. Kolven vibreras på ett vibrerande bord för att säkerställa att sanden rinner in i alla håligheter och blir tätt packad runt mönstret, vilket ger avgörande strukturellt stöd under metallgjutningen.

-

Hällning: När sanden väl är komprimerad hälls smält metall från en skänk direkt i inloppskoppen i skumgrindsystemet. Metallen fortsätter att fylla hela kaviteten, samtidigt förångas och ersätter skummönstret. Hällhastigheten och temperaturen måste kontrolleras noggrant för att säkerställa att skummet sönderdelas med optimal hastighet utan att orsaka defekter.

-

Kylning och Shakeout: Efter att hällningen är klar får den smälta metallen stelna och svalna i sandformen. Kolven vänds sedan upp och ned och sanden vibreras bort från det nu fasta metallgjutningsklustret. På grund av sandens obundna natur flyter den lätt bort från gjutgodset och kan kylas och återanvändas för efterföljande formar.

-

Efterbehandling: Det sista steget innebär att ta bort de gjutna delarna från grindsystemet med hjälp av skärverktyg som bandsågar eller slipskivor. Mindre efterbehandlingsoperationer, såsom lätt slipning eller kulblästring, kan utföras för att uppnå de slutliga specificerade dimensionerna och ytkvaliteten.

Lost Foam Casting erbjuder betydande fördelar för tillverkning av komplexa komponenter med inre passager, intrikata geometrier och minskade bearbetningsbehov. Dess framgång beror på noggrann kontroll vid varje steg, från mönsterkvalitet till sandkomprimering och hällparametrar. Som ett resultat förblir Lost Foam Casting en viktig och effektiv process i modern metallbearbetning.