Inom industriell värmebehandling är temperaturens enhetlighet i ugnen en av kärnindikatorerna som bestämmer produktkvaliteten. Enligt statistik överstiger de ekonomiska förlusterna som orsakas av den okvalificerade prestandan hos metalldelar på grund av temperaturavvikelsen för värmebehandlingsugnen 2 miljarder dollar varje år. Som en nyckelbärare för att transportera arbetsstycken, designoptimeringen av Värmebehandlingsbricka har blivit ett viktigt genombrott för att lösa detta problem.

1. Analys av smärtpunkterna i befintlig fackdesign

Traditionella brickor är mestadels gjorda av värmebeständigt stål eller gjutlegeringar, men följande problem är vanliga:

Låg värmeledningseffektivitet: Otillräcklig värmeledningsförmåga hos materialet leder till ojämn temperaturfördelning av själva facket. Till exempel är värmeledningsförmågan hos vanligt värmebeständigt stål endast 25 w/(m · k), vilket gör det svårt att uppnå snabb temperaturens enhetlighet;

Grov strukturell design: andelen av den fasta bottenplattan är för hög (vanligtvis mer än 70%), vilket allvarligt hindrar luftflödescirkulationen i ugnen;

Okontrollerbar termisk deformation: Facket är benägna att vrida sig vid höga temperaturer. De uppmätta uppgifterna visar att deformationen av det traditionella magasinet kan nå 3-5 mm under 800 ℃ arbetsförhållanden, vilket direkt ändrar värmepositionen för arbetsstycket.

2. Fyra strategier för optimering av design

Materialrevolution: Gradient Användning av kompositmaterial

Den sammansatta strukturen för kiselkarbid keramik och nickelbaserade legeringar används. Facket på brickan använder en kiselbock med kiselkarbid med en värmeledningsförmåga på upp till 120 W/(m · K), och det nedre skiktet använder en nickelbaserad legering med hög specifik värmekapacitet. Experiment har visat att denna design kan minska temperaturskillnaden i själva magasinet från ± 25 ℃ till ± 8 ℃.

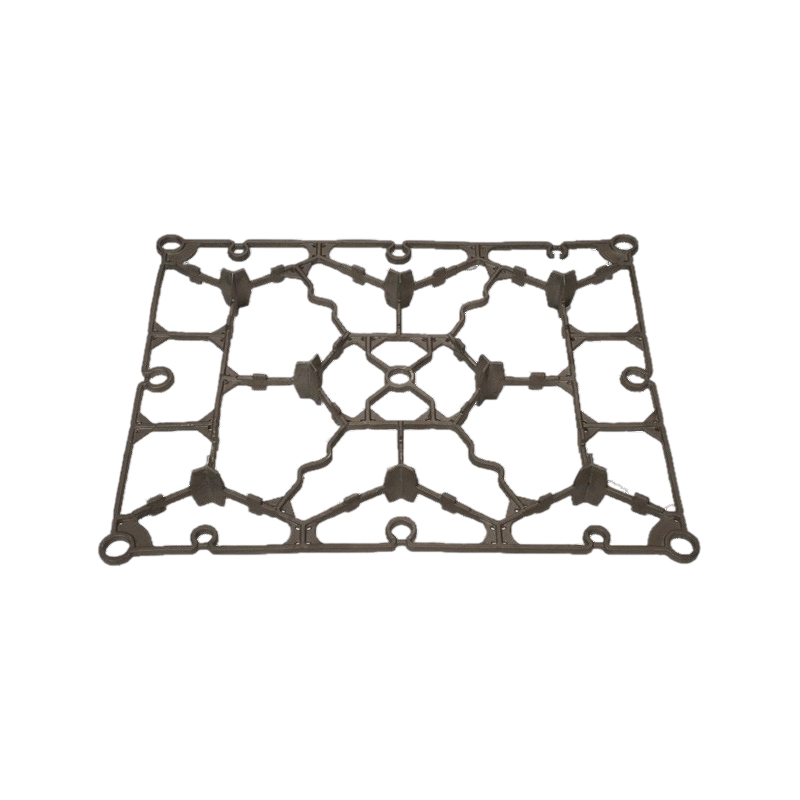

Strukturell rekonstruktion: Bionic Honeycomb Topology Design

Baserat på optimeringsalgoritmen för topologin genereras en honungskakstruktur för att öka fackets öppningshastighet till 45%-55%, och den strukturella styrkan verifieras genom ändlig elementanalys. De uppmätta uppgifterna från ett företag för flygdelar visade att standardavvikelsen för luftflödeshastighetsfördelningen i ugnen minskades med 32% efter förbättringen.

Luftflödesrekonstruktion: Guide Fin Integration Technology

Att lägga till en lutningsguide på 15 ° till sidoväggen på brickan, finarrangemangsvinkeln är optimerad genom CFD -simulering, och det döda zonområdet i ugnen komprimeras framgångsrikt från 12% till mindre än 4%. Fallet med American Heat Treatment Association (AHT) visar att denna design begränsar fluktuationsintervallet för det förgasade skiktdjupet till ± 0,05 mm.

Intelligent inbäddning: Termisk deformationskompensationsmekanism

Formminneslegering (SMA) introduceras som en stödstruktur för att automatiskt kompensera för den termiska expansionen på 0,8-1,2 mm i intervallet 600-900 ℃. Efter att en tysk leverantör av bildelar använde denna teknik minskade hårdhetsavvikelsen för tre på varandra följande satser av växeldelar från HRC 3.5 till HRC 1.2.

Iii. Kvantitativ verifiering av ekonomiska fördelar

Jämförande data före och efter omvandlingen av ett lagerföretag visade:

Brickans livslängd ökade från 200 gånger till 500 cykler

Enhetens energiförbrukning minskade med 18% (tack vare den förkortade temperaturen i genomsnitt)

Den kvalificerade hastigheten för produktsläckning hårdhet hoppade från 82% till 97%

Avkastningen på investeringsperioden förkortades till 8 månader, vilket bevisade att den optimerade designen har betydande ekonomiskt värde.

![]() Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Webbmeny

Produktsökning

Språk

Utgångsmeny

Nybörjare

Hem / Nybörjare / Branschnyheter / Hur kan man förbättra enhetsugnens enhetlighet genom att optimera utformningen av värmebehandlingsbrickan?

Branschnyheter

Mar 07, 2025 Inlägg av admin

Hur kan man förbättra enhetsugnens enhetlighet genom att optimera utformningen av värmebehandlingsbrickan?

Meddelande feedback

Nyheter och evenemang

Produktkategorier

kontakta oss

Kontaktinformation

-

Tel: +86-0523-83458888

-

Telefon: +86-13605269351

-

Fax: +86-0523-83458508

-

E-post: [email protected]

-

Tillägga: Shunda Road, Lincheng Town Science and Technology Industrial Park, Xinghua City, Jiangsu -provinsen

Komma i kontakt med

Du kan kontakta mig med det här formuläret.

Copyright © Xinghua Jinniu Machinery Manufacturing Co., Ltd. All Rights Reserved.

Kina högpresterande gjutningskomponenter tillverkare

Tillbaka topp