Lost Foam-gjutning är en allmänt använt tillverkningsprocess i metallbearbetningsindustrin, känd för sin förmåga att producera intrikata och nära-net-formkomponenter med minimala bearbetningskrav. Denna metod innebär att skapa ett skummönster, belägga det med ett eldfast material och inbäddar det i sand innan du häller smält metall för att ersätta mönstret. Trots sina fördelar är processen mottaglig för olika defekter, där koldämpningar är ett framträdande problem. Kolinneslutningar kan kompromissa med de mekaniska egenskaperna och ytkvaliteten för gjutna delar, vilket kan leda till ökade avvisningsgrader och kostnader.

Begreppet förlorat skumgjutning

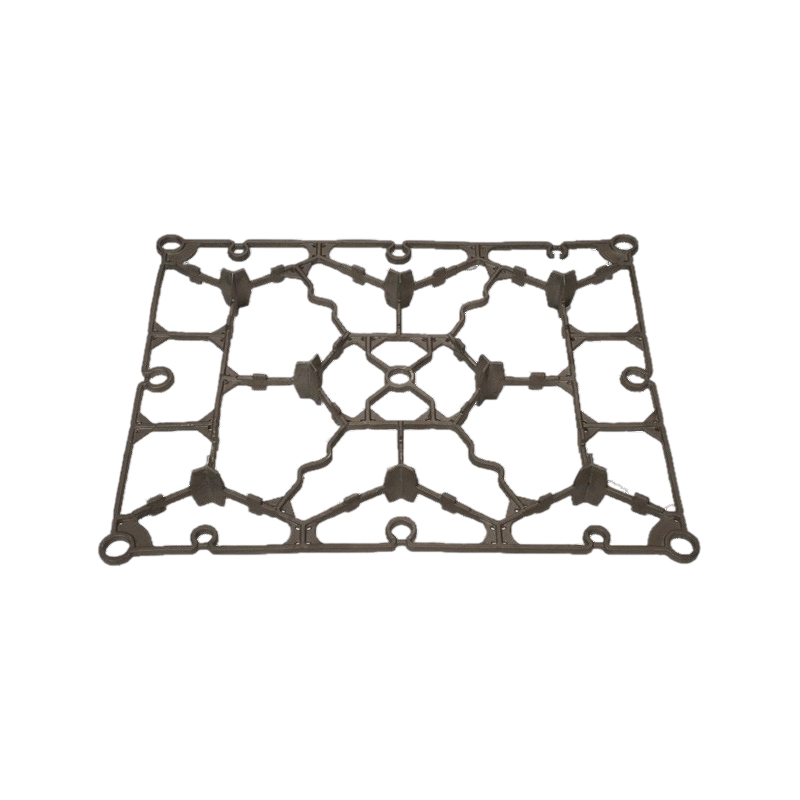

Förlorad skumgjutning, även känd som förångningsmönstergjutning, är en metallgjutningsprocess som använder expanderbar polystyren (EPS) eller liknande skummönster. Processen börjar med skapandet av ett skummönster, vilket är en exakt kopia av den önskade delen. Detta mönster är belagd med en keramisk uppslamning för att bilda ett permeabelt eldfast lager och placeras sedan i en kolv fylld med obundad sand. När smält metall hälls i formen förångas skummönstret och lämnar efter sig en hålrum som metallen fylls för att bilda gjutningen. Viktiga fördelar med förlorad skumgjutning inkluderar minskade verktygskostnader, förmågan att producera komplexa geometrier och minimal efterbehandling. Förångningen av skummet kan emellertid leda till defekter om de inte hanteras ordentligt, såsom kolinföringar till följd av ofullständig nedbrytning av skummet.

Typer av vanliga defekter i förlorat skumgjutning

Defekter i förlorat skumgjutning kan uppstå från olika faktorer, inklusive mönsterkvalitet, beläggningsintegritet och hällparametrar. Kolinmatningar är en ofta fråga, kännetecknad av närvaron av kolhaltiga rester i gjutningen, som uppstår när skummet inte helt bryts ned och lämnar efter sig kolrika partiklar. Andra vanliga defekter inkluderar:

-

Gasporositet: orsakad av fångade gaser från skumnedbrytning eller otillräcklig ventilation.

-

Krympningsfel: till följd av felaktiga stelningsmönster eller otillräcklig utfodring.

-

Ytmöjligheter: såsom veck eller tårar på grund av beläggningsfel eller ojämnt metallflöde.

-

Inklusioner: Icke-metalliska partiklar inbäddade i gjutningen, ofta från sand- eller beläggningsmaterial.

Kolinmatningar bildas specifikt när skummönstrets sönderdelning är ofullständig, vilket leder till kolhämtning i metallen. Detta kan påverkas av faktorer som skumdensitet, hälltemperatur och beläggningspermeabilitet.

Applikationer av förlorat skumgjutning

Förlorad skumgjutning används i olika branscher på grund av dess mångsidighet när det gäller att producera komplexa delar. Vanliga applikationer inkluderar:

-

Bilindustrin: För motorblock, cylinderhuvuden och insugningsgrenrör, där viktminskning och intrikata mönster är kritiska.

-

Aerospace -sektor: i komponenter som turbinblad och strukturella delar som kräver hög precision och minimal vikt.

-

Industriella maskiner: För pumpar, ventiler och växlar som drar nytta av processens förmåga att integrera flera delar i en enda gjutning.

-

Konsumentvaror: som konstnärliga skulpturer och hårdvaruartiklar, där ytdetalj är viktig.

Processen gynnas i dessa områden för dess kostnadseffektivitet i produktion med hög volym och dess miljöfördelar, såsom minskat avfall jämfört med traditionella metoder.

Jämförelse med andra gjutningsmetoder

Förlorad skumgjutning jämförs ofta med andra gjutningstekniker, såsom sandgjutning och investeringsgjutning, för att lyfta fram dess styrkor och begränsningar.

-

Sandgjutning: använder bundna sandformar och återanvändbara mönster, och erbjuder lägre verktygskostnader för enkla former men kräver mer bearbetning och producerar mindre dimensionell noggrannhet än förlorat skumgjutning. Förlorat skumgjutning eliminerar behovet av kärnor i många fall, vilket minskar komplexiteten.

-

Investeringsgjutning: involverar vaxmönster och keramiska skal, vilket ger överlägsen ytfinish och noggrannhet men till högre kostnader och längre ledtider. Förlorat skumgjutning är mer ekonomiskt för större delar och högre volymer.

-

Die-gjutning: använder metallformar för höghastighetsproduktion av icke-järnhaltiga delar, men det är mindre lämpligt för komplexa inre geometrier jämfört med förlorad skumgjutning.

När det gäller defekt benägenhet är förlorad skumgjutning mer benägen att kolrelaterade problem än sandgjutning, men det erbjuder bättre designflexibilitet. Korrekt kontrollåtgärder kan mildra dessa nackdelar.

Strategier för att kontrollera och undvika defekter, inklusive koldämpningar

Kontroll av defekter i förlorat skumgjutning kräver ett systematiskt tillvägagångssätt fokuserat på processparametrar och materialval. För koldioxidinställningar inkluderar nyckelstrategier:

-

Optimering av skummönster: Använd lågdensitetsskum med kontrollerad pärlstorlek för att säkerställa fullständig nedbrytning. Mönster bör förvaras under torra förhållanden för att förhindra fuktabsorption.

-

Beläggningsdesign: Applicera en enhetlig, permeabel keramisk beläggning som gör det möjligt för gaser att fly under hällningen. Beläggningstjockleken och sammansättningen ska anpassas till metalltypen och hälltemperaturen.

-

Hällparametrar: upprätthålla lämpliga hälltemperaturer och hastigheter för att underlätta skumförångning utan överdriven gasproduktion. Till exempel kan högre temperaturer minska kolresterna men kan öka andra defekter som krympning.

-

Ventilations- och sandegenskaper: Säkerställa tillräcklig ventilation i formen och använda torr, obundad sand med god permeabilitet för att minimera gasfångningen.

-

Processövervakning: Implementering av realtidskontroller, såsom termisk analys och tryckmätningar, för att upptäcka avvikelser tidigt. Regelbunden testning av gjutningar för kolinnehåll genom metallografisk analys kan hjälpa till att finjustera processen.

Dessa åtgärder stöds av branschstandarder och forskning, som betonar vikten av integrerade kvalitetshanteringssystem.

Vanliga frågor (FAQ)

-

Vad är kolinneslutningar i förlorat skumgjutning?

Kolinneslutningar är defekter där kolpartiklar från det sönderdelade skummönstret blir inbäddat i metallgjutningen, vilket leder till minskad mekanisk styrka och potentiella felpunkter. -

Hur kan koldämpningar förhindras?

Förebyggande innebär att man använder skum av hög kvalitet med optimal densitet, säkerställer korrekt beläggningspermeabilitet, kontrollerar hälltemperatur och hastighet och upprätthåller torra sandförhållanden för att underlätta fullständig skumnedbrytning. -

Vilka metaller används vanligtvis i förlorad skumgjutning?

Denna process är tillämplig på en rad metaller, inklusive aluminium, järn, stål och kopparbaserade legeringar, där aluminium är populära för dess låga smältpunkt och goda flödesegenskaper. -

Hur jämför förlorat skumgjutning med traditionella metoder när det gäller miljöpåverkan?

Förlorat skumgjutning genererar ofta mindre avfall än sandgjutning på grund av frånvaron av bindemedel och kärnor, men det kräver noggrann hantering av skummaterial för att undvika utsläpp under nedbrytning. -

Finns det begränsningar för storleken på delar som produceras med förlorad skumgjutning?

Även om det är lämpligt för komplexa former, är processen i allmänhet begränsad till medelstora delar på grund av utmaningar vid hantering av stora skummönster och säkerställer enhetlig sönderdelning. -

Vilken roll spelar beläggning i defektkontrollen?

Beläggningen fungerar som en barriär som kontrollerar gasutveckling och metallflöde; En felaktig coating kan leda till defekter som kol inneslutningar eller ytfel genom att fånga gaser.

Lost Foam Casting Erbjuder betydande fördelar i tillverkning av komplexa komponenter, men det kräver exakt kontroll för att mildra defekter som koldämpningar. Genom att förstå processfundamenten, tillämpa optimerade parametrar och följa bästa praxis inom mönsterdesign och beläggning, kan tillverkare förbättra produktkvaliteten och effektiviteten. Kontinuerlig forskning och utveckling inom material och processövervakning stöder ytterligare tillförlitligheten för förlorat skumgjutning i industriella tillämpningar. Detta tillvägagångssätt säkerställer att processen förblir ett livskraftigt och konkurrenskraftigt alternativ i modern metallbearbetning.