Precision förlorad vaxgjutning , en hundra år gammal teknik förfinad för modern tillverkning, förblir oumbärlig för att producera komplexa komponenter med högt tolerans i branscher som flyg-, medicinsk utrustning och bilteknik. Att uppnå defektfria resultat kräver emellertid noggrann anslutning till processkontroller och innovativa metoder.

1. Optimerad vaxmönsterdesign och produktion

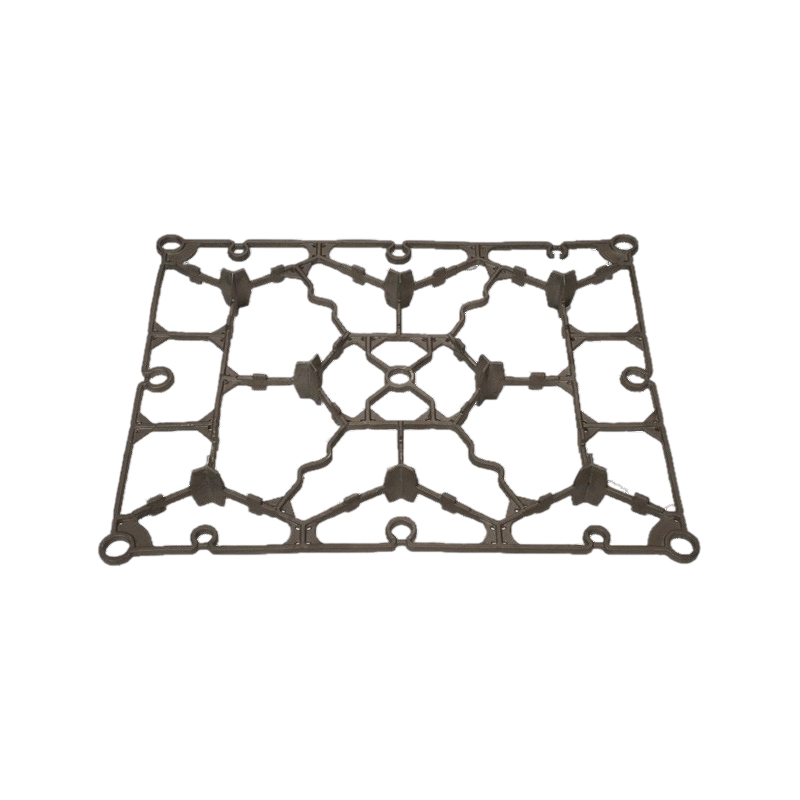

Grunden för defektfri precision förlorad vaxgjutning ligger i felfritt konstruerade vaxmönster. Till och med mindre brister i vaxmodeller - till exempel luftbubblor, ojämna ytor eller dimensionella felaktigheter - kan sprida sig genom efterföljande steg. Avancerad 3D -modelleringsprogramvara möjliggör exakt designvalidering, medan injektionsparametrar (temperatur, tryck och kylningshastigheter) måste kontrolleras tätt för att säkerställa enhetlighet. Regelbundet underhåll av vaxinjektionsutrustning och rigorös inspektion av mönster med hjälp av automatiserade optiska skannrar minskar ytterligare risker.

2. Robusta skalbyggnadstekniker

Det keramiska skalet, som omsluter vaxmönstret, måste motstå termisk stress under av dewaxing och metallhällning. Defekter som sprickor eller inneslutningar härstammar ofta från inkonsekventa skalskikt eller felaktig torkning. En förskjuten beläggningsprocess - alternerande keramiska uppslamningar doppar med stuckaturapplikationer och kontrollerade torkcykler - säkerställer strukturell integritet. Moderna skalmaterial, såsom kolloidala kiseldioxidbindemedel och zirkonbaserade eldfast, förbättrar termisk stabilitet. Dessutom minimerar fuktighet och temperaturkontrollerade miljöer för tidig härdning eller vridning.

3. Kontrollerad dewaxing och sintring

Dewaxing är en kritisk fas där snabbt vaxborttagning kan orsaka skalfrakturer. Ång autoklav dewaxing, parad med gradvis temperaturrampning, minskar termisk chock. Efter avskostnad, sintring av det keramiska skalet vid exakta temperaturer eliminerar återstående fukt och stärker formen. Övervakningssystem i realtid hjälper till att upprätthålla optimala ugnsförhållanden, vilket förhindrar ofullständig utbrändhet eller skaldeformation.

4. Smältberedning och häll precision

Föroreningar i smält metall, såsom oxider eller gasinmatning, leder till porositet eller inneslutningar. Vakuuminduktionsmältning (VIM) eller argonskyddande avgaslegeringar effektivt, medan spektroskopi säkerställer kemisk sammansättningsnoggrannhet. Under hällningen minimerar kontrollerad lutning eller centrifugalmetoder turbulens, vilket minskar luftens inneslutning. Förvärmning av formar till specifika temperaturer undviker för tidig stelning och felaktigheter.

5. Efter gjutning av inspektion och återkopplingsslingor

Även med stränga kontroller är validering efter produktion avgörande. NDT-metoder som inte är destruktiv testning (NDT) som röntgenradiografi och färgämneinspektion Identifiera brister under ytan. Dimensionella kontroller via koordinatmätmaskiner (CMMS) Verifiera efterlevnaden av specifikationer. Av avgörande betydelse, integrering av defektdata i en kontinuerlig förbättringsram - med hjälp av orsaksanalys och korrigerande åtgärder - skär slingan, raffineringsprocesser iterativt.

Defekter i precision förlorad vaxgjutning är inte oundvikliga utan hanterbara genom systematiska protokoll. Genom att prioritera precision i varje skede-från vaxinjektion till slutinspektion-kan tillverkare uppnå komponenter i nästan nät med minimal omarbetning.